Elektroniikan, optiikan ja arkkitehtuurin lasikomponenttien tarkkuusvalmistuksessa tiukkojen poraustoleranssien saavuttaminen (usein ±5 μm:n tai sitä pienempi) on kriittistä.Korkean tarkkuuden graniittipohjat ovat nousseet mullistavaksi ratkaisuksi, joka hyödyntää ainutlaatuisia fysikaalisia ominaisuuksiaan poraustarkkuuden ja -tasaisuuden parantamiseksi. Tässä artikkelissa tarkastellaan, miten graniittipohjat mahdollistavat tiukemman toleranssien hallinnan lasinporaustoiminnoissa.

Toleranssin kriittinen rooli lasin porauksessa

- Optiset lasikomponentitvaativat reikien toleranssit ±2 μm:n sisällä valon taittumisvirheiden välttämiseksi

- Näyttöpaneelitkosketusnäytön toiminnan varmistamiseksi tarvitaan tasainen reikien etäisyyden

- Lääkinnälliset laitteetvaativat purseettomia reikiä ja tarkkaa mittatarkkailua fluidisovellusten osalta

Kuinka graniittipohjat parantavat poraustarkkuutta

1. Erinomainen tärinänvaimennus mikrotarkkuuden takaamiseksi

Graniitin tiheä rakenne (3 000–3 100 kg/m³) ja toisiinsa kietoutuneet mineraalirakeet toimivat luonnollisena iskunvaimentimena:

- Tärinänvaimennusnopeus>90 % tyypillisillä poraustaajuuksilla (20–50 Hz)

- Vähentää työkalun tärinää ja estää mikrohalkeamien muodostumisen porareikien ympärille

- Case-tutkimus: Graniittijalustoja käyttävä näyttövalmistaja pienensi reiän halkaisijan vaihtelua ±8 μm:stä ±3 μm:iin

2. Lämpöstabiilius tasaisten toleranssien saavuttamiseksi

Alhaisen lämpölaajenemiskertoimen (4–8 × 10⁻⁶/°C) ansiosta graniitti säilyttää mittapysyvyytensä:

- Minimoi lämpömuodonmuutoksen pitkien porausoperaatioiden aikana

- Varmistaa reiän paikan tarkkuuden jopa ympäristöissä, joissa lämpötila vaihtelee ±5 °C:ssa

- Teräsalustoihin verrattuna graniitti vähentää lämpövirheitä 60 %

3. Korkea kovuus pitkäaikaista tarkkuutta varten

Graniitin Mohsin kovuus 6–7 kestää kulumista paremmin kuin metalli- tai komposiittipohjat:

- Säilyttää pinnan tasaisuuden (±0,5 μm/m) pitkäaikaisessa käytössä

- Vähentää koneen tiheän kalibroinnin tarvetta

- Puolijohdelasisten alustojen valmistaja raportoi 70 % pienemmästä työkalujen kulumisesta graniittialustoja käytettäessä

4. Jäykkä perusta työkalun radan tarkkuudelle

Tarkkuushiotut graniittipinnat (Ra≤0.1μm) tarjoavat ihanteellisen asennusalustan:

- Mahdollistaa porausakseleiden tarkan kohdistuksen

- Vähentää pohjan taipuman aiheuttamia sijaintivirheitä

- Parantaa reiän kohtisuoruutta 0,01° tarkkuudella

Case-tutkimus: Graniittipohjat optisen lasin porauksessa

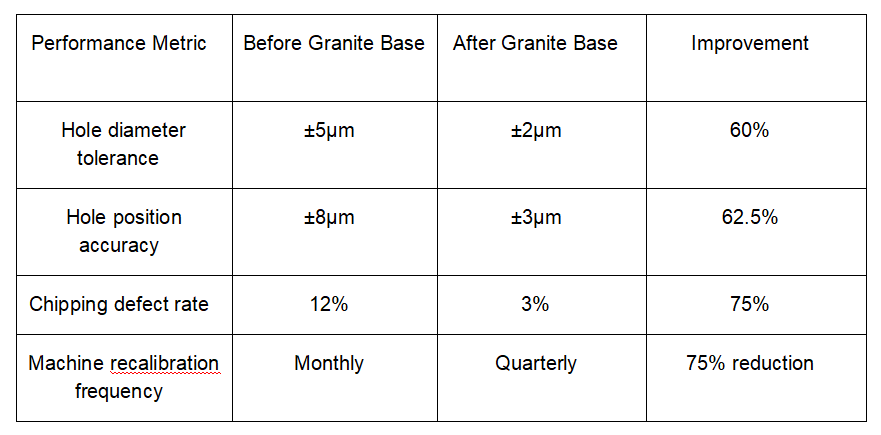

Johtava optisten komponenttien valmistaja päivitti CNC-lasinporauskoneisiinsa ZHHIMG®-tarkkuusgraniittijalustat:

Tulokset osoittavat, kuinka graniittipohjat auttavat valmistajia täyttämään huippuluokan optisten komponenttien tiukat toleranssit.

SEO-optimoinnin keskeiset pointit

- Korkean tarkkuuden graniittijalustatovat välttämättömiä lasin porauksessa ±5 μm:n tai tiukempien toleranssien saavuttamiseksi

- Niiden tärinänvaimennus-, lämpöstabiilius- ja kulutuskestävyysominaisuudet vastaavat keskeisiin tarkkuushaasteisiin

- Case-tutkimukset osoittavat merkittäviä parannuksia reikien tarkkuudessa ja vähentyneitä vikamääriä

- Ihanteellinen teollisuudenaloille, jotka vaativat tiukkoja lasikomponenttien toleransseja: optiikka, elektroniikka, lääkinnälliset laitteet

Integroimalla erittäin tarkkoja graniittialustoja lasinporausjärjestelmiin valmistajat voivat parantaa tarkkuusominaisuuksiaan, täyttää tiukemmat laatustandardit ja saada kilpailuedun arvokkailla markkinoilla.

Julkaisun aika: 12. kesäkuuta 2025