Nykyteknologian jatkuva pyrkimys pienentää kokoa ja parantaa suorituskykyä – edistyneistä näyttöpaneeleista huippuluokan tieteellisiin instrumentteihin – on venyttänyt perinteisten insinöörimateriaalien rajoja. Tavoitellessaan mikronin ja jopa nanometrin tason tarkkuutta insinöörit kääntyvät jatkuvasti geologisten vuosituhansien aikana hiotun materiaalin, luonnongraniitin, puoleen. Tästä näennäisen vaatimattomasta kivestä on tullut ehdoton perusta laitteille, jotka muokkaavat digitaalista tulevaisuuttamme.

Tinkimättömän vakauden ja tarkkuuden vaatimukset esimerkiksi puolijohdevalmistuksessa ja edistyneessä metrologiassa korostavat tarkkuusgraniittikomponenttien merkitystä. Toisin kuin metallit, jotka ovat erittäin alttiita lämpölaajenemiselle ja tärinälle, musta graniitti tarjoaa ainutlaatuisen fysikaalisten ominaisuuksien yhdistelmän, joka luo ihanteellisen ympäristön erittäin tarkkoihin toimintoihin.

Litteiden näyttöjen teknologian perusta

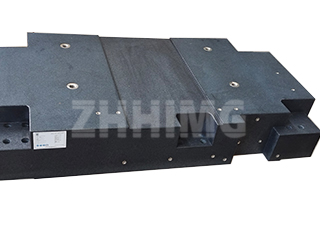

Nykyaikaisten näyttöpaneelien – erityisesti amorfiseen piihin (a-Si) ja matalan lämpötilan polykiteiseen piihin (LTPS) perustuvien – valmistus vaatii koneita, jotka pystyvät ylläpitämään poikkeuksellisen tasaisuuden ja sijaintitarkkuuden laajoilla alueilla. Tässä kohtaa a-Si-matriisin graniittimekaaniset komponentit ja LTPS-matriisilaitteissa käytettävät tarkkuusgraniittikomponentit ovat ratkaisevan tärkeitä.

Kun valmistellaan suuria lasialustoja näyttöjä varten, pieninkin poikkeama koneen rakenteessa voi johtaa kalliisiin virheisiin ja saantohäviöön. Graniitin erittäin alhainen lämpölaajenemiskerroin (noin puolet teräksen lämpölaajenemiskertoimesta) varmistaa, että koneen rakenne pysyy mittavakaana myös pienissä lämpötilanvaihteluissa puhdastilassa. Lisäksi sen erinomainen sisäinen vaimennuskyky – huomattavasti korkeampi kuin valuraudalla tai teräksellä – on välttämätön mikroskooppisten värähtelyjen neutraloimiseksi. Nämä värähtelyt, jotka saattavat olla ihmisen kosketukselle huomaamattomia, voivat olla katastrofaalisia litografia-, etsaus- tai pinnoitusprosesseille, joita käytetään pienten transistoreiden ja piirien muodostamiseen matriisissa. Hajauttamalla nämä energiat nopeasti graniittijalustat, palkit ja portaalikomponentit varmistavat, että herkät vaiheet liikkuvat sujuvalla ja toistettavalla tarkkuudella, jota vaaditaan korkean resoluution näyttöjen suuren volyymin ja suuren saannon valmistuksessa.

Graniitin luontainen jäykkyys tarkoittaa myös sitä, että koneenosat voivat kannattaa raskaita hyötykuormia – kuten suuria portaalijärjestelmiä, tyhjiökammioita ja prosessipäitä – minimaalisella taipumalla, mikä takaa tasaisen suorituskyvyn koko työalueella.

Tieteellisten löytöjen mahdollistaminen metrologian avulla

Valmistuksen lisäksi tarkkuusgraniitin ainutlaatuiset ominaisuudet ovat välttämättömiä perustutkimuksessa ja metrologiassa. Hyvä esimerkki tästä on sen rooli korkean resoluution analyyttisissä instrumenteissa, erityisesti tarkkuusgraniitissa XRD-laitteissa (röntgendiffraktio).

Röntgendiffraktio on tehokas menetelmä kiteen atomi- ja molekyylirakenteen määrittämiseen. Goniometrin – näytteen ja röntgenilmaisimen pyörittävän laitteen – vaatima tarkkuus on ilmiömäinen. Mikä tahansa liike tai tärinä, joka vaikuttaa tulo- tai havaitsemiskulmaan, voi täysin mitätöidä kerättävän monimutkaisen datan.

Huippuluokan röntgendiffraktiojärjestelmän metrologia-alustan on oltava vapaa lämpöajautumasta ja kyettävä tukemaan monimutkaisia optisia ja mekaanisia kokoonpanoja poikkeuksellisen vakaasti. Tarkkuusgraniitti tarjoaa täysin tasaisen ja mittasuhteiltaan inertin referenssitason, jota tarvitaan edistyneessä materiaalianalyysissä vaadittavien kulmaresoluutioiden saavuttamiseen. Sen ei-magneettiset ominaisuudet ovat lisäetu, sillä ne varmistavat, että jäännösmagnetismi, joka on yleinen ongelma rautametallien kanssa, ei vaikuta laitteiden herkkiin elektronisiin antureihin ja sähkömagneettisiin ohjausjärjestelmiin.

Luonnonkiven vertaansa vailla olevat edut tarkkuusaikakaudella

Graniitin menestys näissä vaativissa sovelluksissa ei ole sattumaa; se on suora seuraus sen synnynnäisestä materiaalitieteestä:

-

Mittapysyvyys: Miljoonien vuosien geologisen vanhenemisen jälkeen korkealaatuisen mustan graniitin sisäinen rakenne on tasainen ja jännityksetön, mikä tarjoaa käytännössä nollan sisäisen liikkeen ajan kuluessa, mikä on ratkaisevan tärkeää kalibroinnin ylläpitämiseksi.

-

Alhainen lämpölaajeneminen: Sen minimaalinen reaktio lämpötilan muutoksiin säilyttää geometrian, mikä on elintärkeää kaikille tarkkuusprosesseille, jotka toimivat kontrolloiduissa, mutta ei täysin isotermisissä olosuhteissa.

-

Tärinänvaimennus: Luonnollinen mineraalikoostumus tarjoaa erinomaisen ominaisvaimennuksen, vaimentaen mekaanista melua nopeammin ja tehokkaammin kuin keinometallit.

-

Ei-korroosionkestävä ja ei-magneettinen: Graniitti on ruostumatonta ja ei-magneettista, mikä yksinkertaistaa huoltoa ja poistaa sähkömagneettiset häiriöt, jotka voivat vaivata herkkiä instrumentteja.

Hyödyntämällä näitä ominaisuuksia valmistajat voivat saavuttaa mikroni- ja nanometritason toleranssit, joita tarvitaan seuraavan teknologisen innovaation aallon vauhdittamiseen. Siirtyminen perinteisistä metallijalustoista räätälöityihin, erittäin tasaisiin graniittijalustoihin edustaa perustavanlaatuista muutosta tarkkuustekniikassa – ymmärrystä siitä, että todellisen vakauden saavuttamiseksi joskus vanhimmat materiaalit ovat parhaita. Jokaiselle yritykselle, joka on sitoutunut saavuttamaan vertaansa vailla olevan tarkkuuden a-Si-, LTPS- tai edistyneissä mittauslaitteissa, tarkkuusgraniitti ei ole vain materiaalivalinta; se on kilpailuedellytys.

Julkaisun aika: 03.12.2025