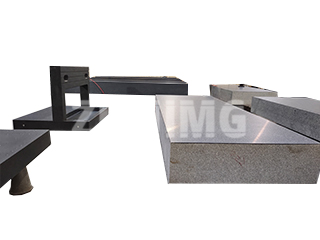

Ultratarkan metrologian maailmassa graniittimittaustyökalu – kuten pintalevy, suorakulmainen viiva tai suorakulmainen viiva – on ehdoton tasomittausten vertailukohta. Nämä koneellisesti ja käsin hiomalla asiantuntevasti viimeistellyt työkalut takaavat vakauden ja tarkkuuden tiheälle, luonnollisesti ikääntyneelle kivelle, josta ne on valmistettu. Näiden kriittisten instrumenttien käyttöikää ja tarkkuuden säilymistä ei kuitenkaan voida taata; ne ovat seurausta kontrolloiduista ympäristöistä ja huolellisista käyttötavoista.

ZHONGHUI Groupilla (ZHHIMG®) ymmärrämme, että vaikka tiheä graniittimme tarjoaa poikkeuksellisen perustan, useat käyttäjäpuolen tekijät vaikuttavat suoraan siihen, kuinka kauan tarkkuustyökalu säilyttää sertifioidun tarkkuutensa. Näiden tekijöiden ymmärtäminen on avainasemassa investoinnin suojaamisessa.

Graniitin pitkäikäisyyden ensisijaiset uhat

Graniittisen mittausalustan heikkeneminen johtuu usein mekaanisista ja ympäristörasituksista eikä materiaalivaurioista.

- Kuorman virheellinen jakautuminen: Liiallinen tai epätasainen paine, erityisesti jos se keskittyy alustan yhteen kohtaan, voi johtaa paikalliseen kulumiseen tai jopa vähäiseen, pitkäaikaiseen muodonmuutokseen. Tämä tapahtuu usein, kun raskaita työkappaleita asetetaan toistuvasti samaan kohtaan, jolloin komponentin työpinta menettää ihanteellisen tasaisuutensa.

- Ympäristön saastuminen: Yksikin siru, metallilastu tai hiomapölyhiukkanen voi toimia hiekkapaperin tavoin graniitin ja työkappaleen välissä. Epäpuhdas työympäristö ei ainoastaan aiheuta välittömästi mittausvirheitä, vaan myös kiihdyttää merkittävästi graniitin pinnan kulumista, mikä lyhentää suoraan sen tarkkaa käyttöikää.

- Työkappaleen materiaali ja pinnanlaatu: Mitattavan materiaalin koostumuksella ja viimeistelyllä on merkittävä rooli kulumisnopeuksissa. Pehmeämmät materiaalit, kuten kupari ja alumiini, aiheuttavat vähemmän hankausta, kun taas kovat materiaalit, erityisesti valurauta, voivat altistaa graniitin mitattavasti suuremmalle kulumiselle. Lisäksi työkappaleet, joilla on huono pinnan karheus (karkea viimeistely), ovat alttiita naarmuuntumaan hienoksi hiottuun graniittialustaan, mikä vahingoittaa pysyvästi referenssitasoa.

- Väärinkäyttö ja hankauskosketus: Graniitin luontainen alhainen pintakovuus on eduksi sen ei-magneettisten ja korroosiota ehkäisevien ominaisuuksien kannalta, mutta se altistaa sen kitkan aiheuttamalle kulumiselle. Tekniikat, kuten työkappaleen tai vertailutyökalun liiallinen edestakainen liikuttelu pinnan poikki – nostamisen ja asettamisen sijaan – aiheuttavat kitkaa, joka heikentää graniitin pintakerrosta nopeasti. Tämä vahvistaa säännön: graniitin mittaustyökalut ovat instrumentteja, eivät työpenkkejä.

Tarkkuusvalmistus: Apukoneiden mandaatti

Korkealaatuisen ja tarkan graniittimittaustyökalun luominen riippuu aivan yhtä paljon apukoneiden tarkkuudesta kuin itse kivestäkin.

Lopputuotteen mittatarkkuuden varmistamiseksi jokainen kivenjalostuskoneen osa on huollettava mittausstandardien mukaisesti. Tämä edellyttää koneen kokoonpanon mittojen toistuvaa tarkistamista ja puhdastilakäytäntöjen tarkkaa noudattamista. Ennen minkään virallisen kivenjalostustyön aloittamista laitteet on koekäytettävä normaalin toiminnan varmistamiseksi. Koneen virheellinen toiminta ei ainoastaan aiheuta vahinkoja, vaan voi myös johtaa arvokkaan, valitun graniittimateriaalin hukkaan heittämiseen.

Koneen sisäisten osien – karalaatikosta nostomekanismeihin – huolto on kriittisen tärkeää. Voitelu on levitettävä tarkasti kaikille vastinpinnoille, mukaan lukien laakerit ja johtoruuvikokoonpanot, ennen käyttöä. Liitoksissa ei saa olla jälkiä tai purseita, ja kaikki sisäinen ruoste tai epäpuhtaudet on puhdistettava huolellisesti ja käsiteltävä ruosteenestoaineilla, jotta vieraat aineet eivät vaaranna hiontaprosessia.

Mekaanisen kokoonpanon laadun kriittinen rooli

Graniitin työstämiseen käytettyjen koneiden laatu liittyy suoraan lopullisen graniittituotteen vakauteen. Tämä vaatii tarkkaa huomiota mekaanisen kokoonpanon yksityiskohtiin:

- Laakerin ja tiivisteen eheys: Laakerit on puhdistettava huolellisesti ruosteenestoaineiden poistamiseksi ja niiden tasainen pyöriminen on tarkistettava ennen kokoamista. Laakerin asennuksen aikana käytetyn voiman on oltava tasainen, symmetrinen ja sopiva, välttäen vierintäratojen rasitusta ja varmistaen, että päätypinta on kohtisuorassa akseliin nähden. Tiivisteet on painettava yhdensuuntaisesti uriinsa kiertymisen estämiseksi, mikä aiheuttaisi välystä ja epävakautta työstökoneeseen.

- Liikejärjestelmien kohdistus: Esimerkiksi hihnapyöräjärjestelmien kaltaisten komponenttien akseleiden on oltava täysin yhdensuuntaiset ja linjassa epätasaisen kireyden, hihnan luistamisen ja kiihtyneen kulumisen estämiseksi – kaikki nämä johtavat tärinään, joka heikentää graniitin tarkkaa hiontaa. Samoin koneen liitosten vastinpintojen tasaisuus ja todellinen kosketus on tarkistettava ja korjattava, jos havaitaan muodonmuutoksia tai purseita.

Yhteenvetona voidaan todeta, että graniittimittaustyökalu on kestävä mutta hienosäädetty referenssistandardi. Sen poikkeuksellisen pitkä käyttöikä on korkealaatuisen ZHHIMG®-mustan graniitin ansiota, yhdistettynä tiukkaan käyttöpuhtauden valvontaan, työkappaleen asianmukaiseen käsittelyyn ja tarkkuuskoneiden huolelliseen huoltoon, jotka takaavat lopullisen, sertifioidun tarkkuuden.

Julkaisuaika: 30.10.2025