Graniittia on käytetty laajalti eri teollisuudenaloilla sen erinomaisten ominaisuuksien, kuten suuren lujuuden, kovuuden ja lämmönkestävyyden, ansiosta. Viime vuosina monet piirilevyjen pora- ja jyrsinkoneiden valmistajat ovat alkaneet käyttää graniittielementtejä koneissaan vähentääkseen lämmön kertymistä käytön aikana.

Yksi suurimmista haasteista piirilevyjen poraus- ja jyrsintäkoneissa on lämmön kertyminen. Koneen poraus- ja jyrsintätyökalujen nopea pyöriminen tuottaa merkittävän määrän lämpöä, joka voi vahingoittaa työkalua ja piirilevyä. Tämä lämpö leviää myös koneen rakenteeseen, mikä voi lopulta heikentää koneen tarkkuutta ja lyhentää sen käyttöikää.

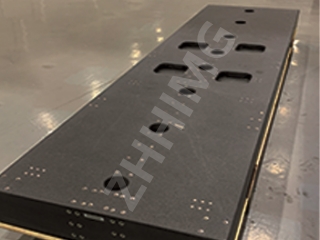

Lämmön kertymisen estämiseksi piirilevyjen pora- ja jyrsinkoneiden valmistajat ovat alkaneet integroida graniittielementtejä koneisiinsa. Graniitilla on korkea lämmönjohtavuus, mikä tarkoittaa, että se pystyy absorboimaan ja haihduttamaan lämpöä tehokkaammin kuin muut materiaalit. Tämä ominaisuus voi auttaa säätelemään koneen rakenteen lämpötilaa, mikä vähentää ylikuumenemisen ja lämpöön liittyvien vaurioiden riskiä.

Lämmönjohtavuutensa lisäksi graniitilla on myös korkea mittapysyvyys. Tämä tarkoittaa, että se säilyttää muotonsa ja kokonsa jopa äärimmäisissä lämpötiloissa. Piirilevyjen pora- ja jyrsinkoneet toimivat usein korkeissa lämpötiloissa, ja graniittielementtien käyttö varmistaa, että kone säilyttää tarkkuutensa ja luotettavuutensa ajan kuluessa.

Toinen graniittielementtien käytön etu piirilevyjen poraus- ja jyrsinkoneissa on niiden kyky vaimentaa tärinää. Graniitti on tiheä ja kiinteä materiaali, joka pystyy absorboimaan ja haihduttamaan koneen käytön aikana syntyviä tärinöitä. Tämä ominaisuus voi parantaa koneen tarkkuutta ja täsmällisyyttä, mikä johtaa korkeampaan laatuun ja tasaisempaan piirilevytuotteiden laatuun.

Yhteenvetona voidaan todeta, että graniittielementtien käytöllä piirilevyjen poraus- ja jyrsinkoneissa on useita etuja, jotka voivat parantaa koneiden luotettavuutta, tarkkuutta ja pitkäikäisyyttä. Sen korkea lämmönjohtavuus, mittapysyvyys ja tärinänvaimennusominaisuudet voivat auttaa vähentämään lämmön kertymistä, ylläpitämään tarkkuutta ja parantamaan piirilevytuotteiden laatua.

Julkaisun aika: 18.3.2024