Rakennus- ja teollisuusaloilla graniittia käytetään laajalti sen kovuuden, tiheyden, happo- ja emäskestävyyden sekä säänkestävyyden ansiosta. Seuraavassa on yksityiskohtainen analyysi siitä, vaikuttaako graniitin väri sen tiheyteen ja miten valita vakaampi graniitti teollisuuden tarkkuuslaitteiden alalla.

Graniitin värin ja tiheyden välinen suhde

Graniitti koostuu pääasiassa mineraaleista, kuten kvartsista, maasälvästä ja kiilteestä, ja sen väri riippuu sen sisältämien komponenttien tyypistä ja määristä. Tiheyden näkökulmasta värin ja tiheyden välillä on tietty yhteys, mutta se ei ole suora syy-seuraussuhde.

Mineraalikoostumuksen erot: Vaalea gRaniitti, kuten harmaanvalkoinen ja lihanpunainen, on usein runsaskvartsinen ja maasälpäpitoinen. Näillä kahdella mineraalilla on suhteellisen korkea ja vakaa tiheys. Kvartsin tiheys vaihtelee 2,6–2,7 g/cm³ välillä, kun taas maasälvän tiheys vaihtelee tyypistä riippuen 2,5–2,8 g/cm³. Tällaisten mineraalien runsaus johtaa vaalean graniitin kokonaistiheyden nousuun. Tumma graniitti, kuten musta ja vihreä, sisältää usein suhteellisen paljon rauta- ja magnesiummineraaleja sekä tummia mineraaleja, kuten amfibolia ja biotiittia. Amfibolin tiheys on noin 3,0–3,4 g/cm³ ja biotiitin noin 2,7–3,1 g/cm³. Kuitenkin, kun tumma graniitti sisältää enemmän raskasmetalleja (kuten rautaa ja mangaania), sen tiheys kasvaa.

Kiteytymisaste ja rakenteellinen vaikutus: Väri voi joskus heijastaa graniitin kiteytymisasteen ja rakenteen eroja. Korkean kiteytymisasteen ja tiheän rakenteen omaavalla graniitilla on suhteellisen tasainen ja vakaa väri, ja sen tiheys on myös suhteellisen korkea. Tämä johtuu siitä, että mineraalihiukkaset ovat tiiviisti järjestyneet ja niillä on suuri massa tilavuusyksikköä kohden. Huonosti kiteytyneellä ja löysällä rakenteella varustetulla graniitilla voi olla laikukkaita ja epätasaisia värejä, paljon sisäisiä tyhjiä kohtia ja suhteellisen alhainen tiheys.

Graniitin valinta teollisuuden tarkkuuslaitteiden alalla

Teollisuuden tarkkuuslaitteiden alalla graniitille asetetaan erittäin korkeat stabiiliusvaatimukset. Yleensä sopiva graniitti valitaan ottamalla kokonaisvaltaisesti huomioon useita tekijöitä:

Mineraalikoostumus ja rakenne: Graniitti, jossa on paljon kvartsia ja maasälpää ja jotka ovat jakautuneet tasaisesti, on edullinen. Tämän tyyppisellä graniitilla on vakaa sisäinen rakenne, joka voi tehokkaasti vähentää sisäisen jännityksen muutosten aiheuttamia muodonmuutoksia ja varmistaa laitteen pitkäaikaisen vakaan toiminnan. Samaan aikaan graniitti, jolla on korkea kiteytymisaste, hienot ja tasaiset hiukkaset sekä tiheä rakenne, on ensisijainen valinta. Pitkäaikaisessa käytössä ja voimankäytössä se voi paremmin säilyttää tarkkuuden ja vähentää omien rakenteellisten muutostensa vaikutusta laitteen tarkkuuteen.

Fyysiset suorituskykyindikaattorit: Graniitilla on oltava alhainen vedenimeytymisnopeus, yleensä alle 0,5 %, jotta vältetään vedenimeytymisestä johtuvat tilavuuden laajeneminen ja lujuuden heikkeneminen, jotka voivat vaikuttaa laitteen tarkkuuteen. Lämpölaajenemiskertoimen tulisi olla alhainen. Ihannetapauksessa sen tulisi olla alle 8 × 10⁻⁶/℃ lämpötilanvaihteluiden aiheuttamien mittamuutosten vähentämiseksi. Lisäksi puristuslujuuden tulisi olla korkea, yleensä yli 150 MPa, jotta se kestää erilaisia voimia laitteen käytön aikana.

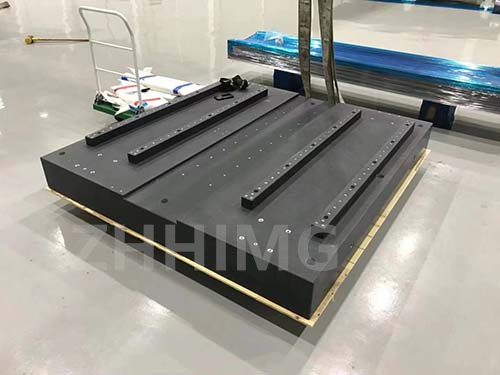

Yleisimpiä suositeltuja lajikkeita: Jinan Green Granite, Indian Black, South African Black ja muita mustia graniitteja, jotka ovat enimmäkseen tummia, rakenteeltaan tiiviitä, lämpölaajenemiskerroin on alhainen ja kulutuskestävyys hyvä. Ne sopivat optisten tarkastuslaitteiden alustoille, joilla on erittäin korkeat tarkkuus- ja stabiiliusvaatimukset. Seesaminvalkoista graniittia, jolla on vaalea väri, tasaiset mineraalihiukkaset sekä korkea kovuus ja lujuus, käytetään laajalti elektronisten sirujen valmistuslaitteissa, ja se täyttää laitteiden tarkan paikannuksen ja pitkäaikaisen vakaan toiminnan vaatimukset.

Yhteenvetona voidaan todeta, että vaikka graniitin värin ja tiheyden välillä on tietty korrelaatio, teollisuuden tarkkuuslaitteiden graniittia valittaessa on tarpeen ottaa kattavasti huomioon useita näkökohtia, kuten mineraalikoostumus, rakenne ja fysikaaliset ominaisuudet, jotta voidaan varmistaa laitteiden korkea tarkkuus ja vakaus.

Julkaisun aika: 19. toukokuuta 2025