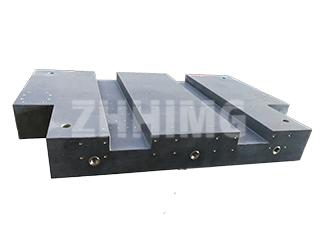

Graniittisten tarkkuuslaakereiden oikeat asennustekniikat

Graniittisten tarkkuuslaakereiden asennusprosessi vaatii tarkkaa huomiota yksityiskohtiin, sillä pienetkin virheet voivat vaarantaa komponentin luontaiset tarkkuusominaisuudet. Ennen asennuksen aloittamista suosittelen aina perusteellisen asennusta edeltävän tarkastuksen suorittamista komponentin eheyden, liitosten tarkkuuden ja siihen liittyvien liikkuvien osien toimivuuden varmistamiseksi. Tämän alustavan tarkastuksen tulisi sisältää laakerin vierintäkiskojen ja vierintäelinten tarkastaminen korroosion tai vaurioiden varalta, jotta varmistetaan tasainen liike ilman vastusta – usein unohdettu vaihe, joka on ratkaisevan tärkeä ennenaikaisen kulumisen estämiseksi.

Laakerien asennusta valmisteltaessa aloita puhdistamalla kaikki pinnat suojapinnoitteiden tai jäämien poistamiseksi. Nukkaamaton liina, jossa on isopropyylialkoholia (70–75 % vahvuinen), toimii parhaiten tähän tehtävään, koska se haihtuu kokonaan jättämättä jäämiä, jotka voisivat vaikuttaa sovitustoleransseihin. Puhdistusprosessin aikana kiinnitä erityistä huomiota laakeriliitäntöihin; asennuksen aikana pintojen väliin jääneet hiukkaset voivat aiheuttaa epätasaisia rasituspisteitä, jotka heikentävät tarkkuutta ajan myötä.

Varsinainen kiinnitysprosessi vaatii huolellista käsittelyä, jotta graniitin tarkkuushiotut pinnat eivät vahingoitu.

Tarkkuuslaakereissa käytä litiumilla sakeutettua mineraalirasvaa (NLGI-luokka 2) vakio-olosuhteissa tai SKF LGLT 2 -synteettistä rasvaa suurnopeuksisissa/korkean lämpötilan ympäristöissä. Täytä laakerit 25–35 %:iin vapaasta tilasta ja suorita sisäänajo alhaisella nopeudella voiteluaineen tasaisen jakautumisen varmistamiseksi.

Laakereiden asianmukainen kiinnitys edellyttää sopivien löystymisenestolaitteiden valitsemista käyttövaatimusten perusteella. Vaihtoehtoja ovat kaksoismutterit, jousialuslevyt, sokat tai lukkoaluslevyt uramuttereilla ja lukitusaluslevyillä, joista jokaisella on omat etunsa eri sovelluksissa. Useita pultteja kiristettäessä käytä aina ristikkäistä järjestystä ja lisää vääntömomenttia vähitellen sen sijaan, että kiristäisit yhden kiinnittimen kokonaan ennen seuraavaan siirtymistä. Tämä tekniikka varmistaa tasaisen puristusvoiman laakeripesän ympärillä. Pitkien nauhaliitosten kiristäminen aloita keskeltä ja työskentele ulospäin molempiin suuntiin, jotta liitäntäpinnat eivät vääntyisi tai vääristyisi. Hyvä nyrkkisääntö on jättää kierteiden päät 1–2 kierteen päähän muttereista, jotta varmistetaan täysi kiinnitys ilman pohjaan menemistä.

Mekaanisen asennuksen jälkeen alkaa graniittikomponenttien kohdistamisen kriittinen prosessi. Aseta instrumentti elektronisen vatupassin tai tarkkuusvesivaa'an avulla useisiin pisteisiin pinnan poikki tarkistaaksesi tasaisuuden. Jos kupla näkyy keskikohdan vasemmalla puolella, vasen puoli on korkeammalla; jos oikealla, oikea puoli on säädettävä. Todellinen vaakasuora kohdistus saavutetaan, kun kupla pysyy keskellä kaikissa mittauspisteissä – tämä vaihe vaikuttaa suoraan kaikkien seuraavien työstö- tai mittaustoimintojen tarkkuuteen.

Asennuksen viimeisessä vaiheessa seurataan käynnistysjärjestystä sen varmistamiseksi, että kaikki parametrit ovat hyväksyttävien rajojen sisällä. Tärkeimpiä seurattavia mittareita ovat pyörimisnopeus, liikkeen tasaisuus, karan käyttäytyminen, voitelupaine ja -lämpötila sekä tärinä- ja melutasot. Suosittelen aina pitämään kirjaa näistä alkuarvoista myöhempää tarvetta varten, koska ne muodostavat perustan normaalille toiminnalle. Vasta kun kaikki käynnistysparametrit vakiintuvat määriteltyjen toleranssien rajoissa, tulisi siirtyä käyttötestaukseen. Testaukseen tulisi sisältyä syöttönopeuksien, liikesäätöjen, nostomekanismin toimivuuden ja karan pyörimistarkkuuden tarkistaminen – kriittiset laatutarkastukset, jotka vahvistavat asennuksen onnistumisen.

Olennaiset huoltokäytännöt graniittikomponenttien käyttöiän maksimoimiseksi

Vaikka graniitin luontaiset ominaisuudet takaavat erinomaisen kestävyyden, sen pitkäikäisyys tarkkuussovelluksissa riippuu viime kädessä asianmukaisten huoltoprotokollien toteuttamisesta, jotka suojaavat sen rakenteellista eheyttä ja tarkkuusominaisuuksia. Huollettuani kalibrointilaboratorioita graniittipinnoilla vuosien ajan olen kehittänyt huoltorutiinin, joka pidentää komponenttien käyttöikää johdonmukaisesti valmistajien ennusteita yli – usein 30 % tai enemmän – samalla säilyttäen kriittiset tarkkuusvaatimukset.

Ympäristönhallinta muodostaa tehokkaan graniittikomponenttien kunnossapidon perustan.

Pidä käyttöympäristön lämpötila 20 ± 2 °C:ssa ja ilmankosteus 45–55 %. Puhdista pinnat 75-prosenttisella isopropyylialkoholilla ja pehmeillä mikrokuituliinoilla; vältä happamia puhdistusaineita. Aikatauluta vuosittainen kalibrointi laserinterferometreillä (esim. Renishaw) tasaisuuden varmistamiseksi ±0,005 mm/m tarkkuudella.

Nämä tarkkuustyökalut tulee asentaa vakaisiin olosuhteisiin. Ne estävät lämpösyklejä, kosteuden imeytymistä ja hiukkasten hankautumista, jotka heikentävät pinnanlaatua.

Kun säätöjä ei voida välttää, käytä eristettyjä suojia käyttökatkosten aikana. Ne puskuroivat lämpötilan vaihteluita tiloissa, joissa on päivittäiset lämmitysjaksot.

Päivittäiset käyttötavat vaikuttavat merkittävästi pitkäaikaiseen suorituskykyyn. Aseta työkappaleet aina varovasti graniittipinnoille iskuvaurioiden välttämiseksi.

Älä koskaan liu'uta karkeita materiaaleja tarkkuushiottujen pintojen yli. Tämä estää mikronaarmuja, jotka heikentävät mittaustarkkuutta ajan myötä.

Yhtä tärkeää on noudattaa kuormitusrajoja. Nimelliskapasiteetin ylittäminen voi aiheuttaa välittömiä vaurioita ja asteittaista muodonmuutosta, joka vaikuttaa tarkkuuteen.

Pidän laminoitua kuormituskapasiteettitaulukkoa jokaisen työpisteen lähellä jatkuvana muistutuksena kaikille käyttäjille.

Säännöllinen puhdistus on välttämätöntä graniitin tarkkuusominaisuuksien säilyttämiseksi. Poista kaikki roskat ja pyyhi pinta pehmeällä liinalla jokaisen käyttökerran jälkeen.

Mikrokuitu toimii parhaiten hienojen hiukkasten keräämiseen naarmuttamatta. Perusteelliseen puhdistukseen käytä kivipinnoille tarkoitettua pH-neutraalia pesuainetta.

Vältä voimakkaita kemikaaleja tai hankaavia puhdistusaineita, jotka voivat syövyttää tai himmentää pintaa. Tiimini käyttää 75-prosenttista isopropyylialkoholia öljyjen poistamiseen vahingoittamatta komponentteja.

Kun laitetta ei käytetä pitkään aikaan, asianmukainen säilytys on erittäin tärkeää. Puhdista kaikki pinnat huolellisesti ennen säilytystä.

Levitä ohut kerros ruosteenestoainetta metalliosiin. Peitä koko kokoonpano hengittävällä, pölyä hylkivällä suojalla.

Suosittelen pitkäaikaiseen säilytykseen alkuperäispakkauksen käyttöä. Se tukee komponentteja luomatta painepisteitä, jotka voisivat aiheuttaa vääntymistä.

Kausikäytössä tämä varastointiprotokolla estää kondensaation ja lämpötilaan liittyvät rasitukset seisokkiaikoina.

Usein unohdettu seikka on uudelleen tasaus minkä tahansa liikkeen jälkeen. Jopa pienet uudelleensijoittelut voivat häiritä tarkkuustyökaluja.

Kalibroi vaakasuora kohdistus uudelleen käyttämällä elektronisia tai vatupassia alkuasennuksen jälkeen. Monet tarkkuusongelmat johtuvat epätasaisista komponenteista siirron jälkeen.

Laadi säännöllinen tarkastusaikataulu mahdollisten ongelmien tunnistamiseksi ennen kuin ne vaikuttavat suorituskykyyn. Viikoittaisiin tarkastuksiin tulisi sisältyä pinnan kunnon arviointi.

Neljännesvuosittaisiin tarkastuksiin voi sisältyä yksityiskohtaisia tasaisuuden ja yhdensuuntaisuuden mittauksia tarkkuusmittareilla. Näiden dokumentointi luo huoltohistorian.

Tämä auttaa ennustamaan, milloin ennaltaehkäisevää huoltoa tarvitaan, mikä mahdollistaa suunnitellut seisokkiajat odottamattomien vikojen sijaan. Ennakoivaa teollisuuskivien huoltoa käyttävät laitokset pidentävät laitteidensa käyttöikää ja parantavat niiden luotettavaa suorituskykyä.

Graniitin poikkeuksellisen mittapysyvyys ja kulutuskestävyys tekevät siitä korvaamattoman hyödyn tarkkuuskoneiden osissa. Nämä edut toteutuvat täysimääräisesti asianmukaisilla asennus- ja huoltokäytännöillä.

Kuten olemme tutkineet, huolellinen huomio kohdistukseen, puhdistukseen ja ympäristöolosuhteiden hallintaan asennuksen aikana luo pohjan pitkäaikaiselle suorituskyvylle. Johdonmukainen huolto säilyttää tarkkuuden ja pidentää käyttöikää.

Näiden erikoiskomponenttien kanssa työskenteleville valmistusalan ammattilaisille näiden tekniikoiden hallinta vähentää seisokkiaikoja ja alentaa vaihtokustannuksia. Ne varmistavat jatkuvasti luotettavat ja tarkat mittaukset.

Muista, että graniitista valmistetut tarkkuusmittaustyökalut ovat merkittävä investointi valmistuksen laatuun. Tämän investoinnin suojaaminen asianmukaisella huollolla varmistaa, että laitteet tuottavat tarkkoja tuloksia tulevina vuosina.

Julkaisuaika: 19.11.2025