LCD/LED-laserleikkauksessa seisokkiaika on keskeinen tekijä, joka vaikuttaa tuotannon tehokkuuteen ja kustannuksiin. Ainutlaatuisten ominaisuuksiensa ansiosta tarkka graniittipohja voi tehokkaasti vähentää seisokkiaikaa ja tuoda monia etuja tuotantoon.

Erinomainen vakaus ja tärinänkestävyys

Graniitilla on luontainen tärinänvaimennusominaisuus, ja sen molekyylirakenne voi vaimentaa ja puskuroida laserleikkausprosessin aikana syntyviä tärinöitä. Jos LCD/LED-laserleikkausta suoritettaessa laitteen korkeataajuista tärinää (yleensä 20–50 Hz) ei vaimenneta tehokkaasti, se johtaa leikkaustarkkuuden heikkenemiseen, viallisiin tai romutuotteisiin ja vaatii koneen sammuttamisen uudelleenkalibrointia ja parametrien säätöä varten. Tarkka graniittipohja voi vähentää tärinän amplitudia yli 60 %, mikä pitää laserleikkauspään vakaana suurnopeuskäytössä, tekee leikkausreunasta tasaisemman, vähentää merkittävästi tärinän aiheuttamia leikkauslaatuongelmia ja välttää usein toistuvia sammutuksia säätöä varten.

Erittäin alhainen lämpölaajenemiskerroin

LCD/LED-laserleikkausprosessin aikana syntyy lämpöä ja ympäristön lämpötila voi vaihdella, mikä asettaa koetukselle laitteen pohjan lämpöstabiilisuuden. Yleisillä materiaaleilla on korkea lämpölaajenemiskerroin ja ne ovat alttiita muodonmuutoksille lämpötilan muuttuessa, mikä vaikuttaa leikkaustarkkuuteen. Graniitin lämpölaajenemiskerroin on vain 1/20 teräksen lämpölaajenemiskerroin. Jopa ympäristössä, jossa lämpötilan vaihteluväli on suuri (kuten -20 ℃ - 50 ℃), se voi silti säilyttää vakaasti paikannustarkkuuden ±2 μm:n sisällä. Tämä varmistaa, että pitkäaikaisissa jatkuvissa leikkaustoiminnoissa ei tapahdu toistuvia seisokkeja leikkausreitin ja -asennon uudelleenkalibrointia varten alustan lämpömuodonmuutoksen vuoksi, mikä takaa leikkaustarkkuuden tasaisuuden ja vakauden.

Korkea kulutuskestävyys ja pitkä käyttöikä

Tarkka graniittipohja on erittäin kova ja kulutusta kestävä. Sen Mohsin kovuus on 6–7, mikä on kolme kertaa tavallisen teräksen kulutuskestävyys. Laserleikkauslaitteen pitkäaikaisen ja korkeataajuisen käytön aikana pohjan pinta ei ole altis kulumiselle. Verrattuna muihin kulumiselle alttiisiin pohjamateriaaleihin, graniittipohjat eivät vaadi usein korjauksia tai vaihtoja pinnan kulumisen vuoksi, mikä pidentää laitteen kokonaiskäyttöikää ja vähentää pohjan kulumisongelmien aiheuttamia suunnittelemattomia huoltoseisokkeja.

Huipputarkka prosessointi ja sopeutumiskyky

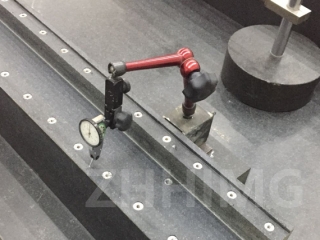

Nykyaikaiset, erittäin tarkat graniittipohjat käyttävät edistyneitä prosessointitekniikoita, kuten viisiakselista CNC-työstöä. Tarkkuusindikaattorit, kuten tasaisuus ja suoruus, ovat erittäin korkeita, ja tasaisuus voi nousta ±0,5 μm/m:iin. Tämä erittäin tarkka prosessointi voi tarjota tarkan asennusohjeen laserleikkauslaitteille, mikä parantaa laitteen jokaisen osan kokoonpanotarkkuutta ja vakauttaa toiminnan. Samaan aikaan graniittipohjaa voidaan myös räätälöidä ja käsitellä erilaisten laserleikkauslaitteiden vaatimusten mukaisesti, mikä saavuttaa täydellisen yhteensopivuuden laitteiden kanssa ja vähentää pohjan ja laitteen välisen epäsuhdan aiheuttamia toimintahäiriöitä ja seisokkeja virheenkorjauksessa.

Kätevä huolto ja älykäs valvonta

Joissakin erittäin tarkoissa graniittijalustoissa on älykkäät valvontajärjestelmät, jotka keräävät reaaliaikaista tietoa, kuten jalustojen tärinästä, lämpötilasta ja rasituksesta. Näiden tietojen analysoinnin avulla voidaan ennustaa mahdolliset vikaantumisriskit etukäteen ja järjestää huolto ennen vikojen ilmenemistä, jolloin vältetään äkillisten vikojen aiheuttamat seisokkiajat. Lisäksi graniittijalustalla itsessään on vakaa rakenne ja vahva korroosionkestävyys. Sen päivittäinen huolto on suhteellisen yksinkertaista ilman monimutkaisia huoltotoimenpiteitä, mikä vähentää entisestään huoltoseisokkeja.

Korkean tarkkuuden graniittijalusta takaa LCD/LED-laserleikkauksen vakaan ja tehokkaan toiminnan useilla osa-alueilla, mikä vähentää merkittävästi seisokkiaikoja, parantaa tuotannon tehokkuutta ja alentaa kokonaistuotantokustannuksia. Se on ihanteellinen valinta nykyaikaisiin LCD/LED-laserleikkauslaitteisiin. Korkean tarkkuuden graniittijalusta: Vähentää merkittävästi LCD/LED-laserleikkauksen seisokkiaikoja.

LCD/LED-laserleikkauksessa seisokkiaika on keskeinen tekijä, joka vaikuttaa tuotannon tehokkuuteen ja kustannuksiin. Ainutlaatuisten ominaisuuksiensa ansiosta tarkka graniittipohja voi tehokkaasti vähentää seisokkiaikaa ja tuoda monia etuja tuotantoon.

Erinomainen vakaus ja tärinänkestävyys

Graniitilla on luontainen tärinänvaimennusominaisuus, ja sen molekyylirakenne voi vaimentaa ja puskuroida laserleikkausprosessin aikana syntyviä tärinöitä. Jos LCD/LED-laserleikkausta suoritettaessa laitteen korkeataajuista tärinää (yleensä 20–50 Hz) ei vaimenneta tehokkaasti, se johtaa leikkaustarkkuuden heikkenemiseen, viallisiin tai romutuotteisiin ja vaatii koneen sammuttamisen uudelleenkalibrointia ja parametrien säätöä varten. Tarkka graniittipohja voi vähentää tärinän amplitudia yli 60 %, mikä pitää laserleikkauspään vakaana suurnopeuskäytössä, tekee leikkausreunasta tasaisemman, vähentää merkittävästi tärinän aiheuttamia leikkauslaatuongelmia ja välttää usein toistuvia sammutuksia säätöä varten.

Erittäin alhainen lämpölaajenemiskerroin

LCD/LED-laserleikkausprosessin aikana syntyy lämpöä ja ympäristön lämpötila voi vaihdella, mikä asettaa koetukselle laitteen pohjan lämpöstabiilisuuden. Yleisillä materiaaleilla on korkea lämpölaajenemiskerroin ja ne ovat alttiita muodonmuutoksille lämpötilan muuttuessa, mikä vaikuttaa leikkaustarkkuuteen. Graniitin lämpölaajenemiskerroin on vain 1/20 teräksen lämpölaajenemiskerroin. Jopa ympäristössä, jossa lämpötilan vaihteluväli on suuri (kuten -20 ℃ - 50 ℃), se voi silti säilyttää vakaasti paikannustarkkuuden ±2 μm:n sisällä. Tämä varmistaa, että pitkäaikaisissa jatkuvissa leikkaustoiminnoissa ei tapahdu toistuvia seisokkeja leikkausreitin ja -asennon uudelleenkalibrointia varten alustan lämpömuodonmuutoksen vuoksi, mikä takaa leikkaustarkkuuden tasaisuuden ja vakauden.

Korkea kulutuskestävyys ja pitkä käyttöikä

Tarkka graniittipohja on erittäin kova ja kulutusta kestävä. Sen Mohsin kovuus on 6–7, mikä on kolme kertaa tavallisen teräksen kulutuskestävyys. Laserleikkauslaitteen pitkäaikaisen ja korkeataajuisen käytön aikana pohjan pinta ei ole altis kulumiselle. Verrattuna muihin kulumiselle alttiisiin pohjamateriaaleihin, graniittipohjat eivät vaadi usein korjauksia tai vaihtoja pinnan kulumisen vuoksi, mikä pidentää laitteen kokonaiskäyttöikää ja vähentää pohjan kulumisongelmien aiheuttamia suunnittelemattomia huoltoseisokkeja.

Huipputarkka prosessointi ja sopeutumiskyky

Nykyaikaiset, erittäin tarkat graniittipohjat käyttävät edistyneitä prosessointitekniikoita, kuten viisiakselista CNC-työstöä. Tarkkuusindikaattorit, kuten tasaisuus ja suoruus, ovat erittäin korkeita, ja tasaisuus voi nousta ±0,5 μm/m:iin. Tämä erittäin tarkka prosessointi voi tarjota tarkan asennusohjeen laserleikkauslaitteille, mikä parantaa laitteen jokaisen osan kokoonpanotarkkuutta ja vakauttaa toiminnan. Samaan aikaan graniittipohjaa voidaan myös räätälöidä ja käsitellä erilaisten laserleikkauslaitteiden vaatimusten mukaisesti, mikä saavuttaa täydellisen yhteensopivuuden laitteiden kanssa ja vähentää pohjan ja laitteen välisen epäsuhdan aiheuttamia toimintahäiriöitä ja seisokkeja virheenkorjauksessa.

Kätevä huolto ja älykäs valvonta

Joissakin erittäin tarkoissa graniittijalustoissa on älykkäät valvontajärjestelmät, jotka keräävät reaaliaikaista tietoa, kuten jalustojen tärinästä, lämpötilasta ja rasituksesta. Näiden tietojen analysoinnin avulla voidaan ennustaa mahdolliset vikaantumisriskit etukäteen ja järjestää huolto ennen vikojen ilmenemistä, jolloin vältetään äkillisten vikojen aiheuttamat seisokkiajat. Lisäksi graniittijalustalla itsessään on vakaa rakenne ja vahva korroosionkestävyys. Sen päivittäinen huolto on suhteellisen yksinkertaista ilman monimutkaisia huoltotoimenpiteitä, mikä vähentää entisestään huoltoseisokkeja.

Korkean tarkkuuden graniittijalusta takaa LCD/LED-laserleikkaustuotannon vakaan ja tehokkaan toiminnan useilla osa-alueilla, mikä vähentää merkittävästi seisokkiaikoja, parantaa tuotantotehokkuutta ja alentaa kokonaistuotantokustannuksia. Se on ihanteellinen valinta nykyaikaisille LCD/LED-laserleikkauslaitteille.

Julkaisun aika: 17. kesäkuuta 2025