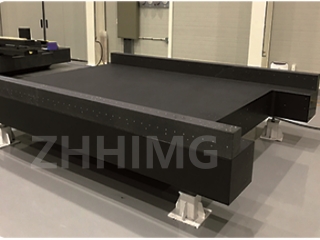

Tarkkuusgraniittia käytetään laajalti useilla eri teollisuudenaloilla, kuten koneenrakennuksessa, metrologiassa ja optisessa teollisuudessa. Tämä materiaali tunnetaan erinomaisesta vakaudestaan, kestävyydestään ja tarkkuudestaan. Ajan myötä tarkkuusgraniitti voi kuitenkin vaurioitua kulumisen, vahingossa tapahtuvien iskujen tai äärimmäisten lämpötilojen vuoksi. Tämä voi heikentää sen tarkkuutta ja vaikuttaa sen ulkonäköön.

Jos kohtaat tämän ongelman, älä huoli. Tässä artikkelissa opastamme sinua vaihe vaiheelta vaurioituneen tarkkuusgraniitin ulkonäön korjaamiseksi ja sen tarkkuuden uudelleenkalibroimiseksi. On tärkeää huomata, että nämä vaiheet on suoritettava ammattitaitoisen ammattilaisen toimesta, jolla on oikeat työkalut ja laitteet.

Vaurioituneen Precision Graniten ulkonäön korjaaminen:

Vaihe 1: Pinnan puhdistaminen: Ensimmäinen vaihe tarkkuusgraniitin ulkonäön korjaamisessa on pinnan puhdistaminen. Poista lika, pöly ja roskat pehmeällä liinalla ja hankaamattomalla puhdistusaineella. Jos pinta on rasvainen, käytä rasvanpoistoainetta ja huuhtele vedellä.

Vaihe 2: Pinnan tarkastaminen: Tarkasta pinta vaurioiden laajuuden ja tyypin määrittämiseksi. Jotkin vauriotyypit voidaan korjata yksinkertaisella kiillotuksella, kun taas toiset vaativat edistyneempiä tekniikoita.

Vaihe 3: Pinnan kiillotus: Pienet naarmut voidaan kiillottaa pois kiillotusaineella ja pehmeällä liinalla. Varmista, että käytät tahnaa, joka sopii tarkkuusgraniittipinnoille. Kiillotusaine levitetään pyörivin liikkein ja pyyhitään pois puhtaalla liinalla.

Syvempiin naarmuihin voidaan käyttää timanttikiillotustyynyä. Tyyny tulee kiinnittää portaattomaan kiillotuskoneeseen ja käyttää hitaalla nopeudella, jotta pinta ei vahingoitu lisää. Tyynyä tulee liikuttaa pyörivin liikkein käyttäen vettä voiteluaineena.

Vaihe 4: Halkeamien ja lohkeamien täyttö: Jos pinnassa on halkeamia tai lohkeamia, ne tulee täyttää epoksihartsilla. Hartsi tulee sekoittaa valmistajan ohjeiden mukaisesti ja levittää vaurioituneelle alueelle. Kun hartsi on kovettunut, se voidaan hioa ympäröivän pinnan tasolle.

Precision Granite -laitteen tarkkuuden uudelleenkalibrointi:

Vaihe 1: Tarkkuuden tarkistaminen: Ennen tarkkuusgraniitin uudelleenkalibrointia on tärkeää tarkistaa sen nykyinen tarkkuus. Tämä voidaan tehdä tarkkuusinstrumentilla, kuten laserinterferometrillä tai mittapalikoilla.

Vaihe 2: Ongelman tunnistaminen: Jos tarkkuuden havaitaan olevan pielessä, seuraava vaihe on ongelman tunnistaminen. Tämä voi sisältää pinnan tarkastamisen vaurioiden varalta, koneen kohdistuksen tarkistamisen tai mittauslaitteiden tarkkuuden tarkistamisen.

Vaihe 3: Pinnan säätö: Jos tarkkuusgraniitin pinta on epätasainen, sitä voidaan säätää hiomalla. Hionnassa graniitin pintaa hankataan hienolla hioma-aineella kohoumien poistamiseksi ja tasaisen pinnan luomiseksi.

Vaihe 4: Linjauksen tarkistaminen: Jos ongelman havaitaan olevan koneen linjauksessa, sitä on säädettävä niin, että se on yhdensuuntainen tarkkuusgraniitin pinnan kanssa. Tämä voidaan tehdä tarkkuussäätölevyjen tai säätöruuvien avulla.

Vaihe 5: Instrumenttien uudelleenkalibrointi: Kun tarkkuusgraniitti on korjattu ja tarkka, on tärkeää kalibroida uudelleen sen kanssa käytettävät mittauslaitteet. Tämä voi sisältää nollapisteen säätämisen, asteikkojen kalibroinnin tai kuluneiden osien vaihtamisen.

Yhteenvetona voidaan todeta, että tarkkuusgraniitti on arvokas materiaali, joka vaatii huolellista huoltoa sen tarkkuuden ja kestävyyden varmistamiseksi. Noudattamalla tässä artikkelissa kuvattuja ohjeita voit korjata vaurioituneen tarkkuusgraniitin ulkonäön ja kalibroida sen tarkkuuden uudelleen varmistaaksesi, että se pysyy luotettavana työkaluna teollisuudessasi.

Julkaisun aika: 09.10.2023