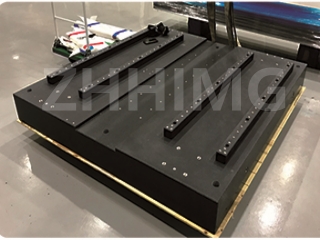

Graniitti on suosittu materiaali lasertyöstökoneiden pohjaksi erinomaisen vakauden, kestävyyden ja tärinänkestävyyden ansiosta. Graniitilla on suurempi tiheys ja pienempi huokoisuus kuin useimmilla metalleilla, minkä vuoksi se on vähemmän altis lämpölaajenemiselle ja supistumiselle, mikä varmistaa suuremman tarkkuuden ja vakauden lasertyöstön aikana. Tässä artikkelissa käsittelemme yksityiskohtaisesti graniittipohjan käyttöä lasertyöstössä.

1. Oikean graniittityypin valitseminen

Kun valitset graniittipohjaa lasertyöstöä varten, on tärkeää valita oikeanlainen graniitti, jolla on oikeat ominaisuudet aiottuun käyttötarkoitukseen. Huomioitavia tekijöitä ovat:

- Huokoisuus – valitse huokoinen graniitti öljyn, pölyn ja kosteuden tunkeutumisen estämiseksi.

- Kovuus – valitse kova graniittityyppi, kuten Black Galaxy tai Absolute Black, joiden Mohsin kovuus on 6–7, mikä tekee niistä kestäviä säännöllisen käytön aiheuttamalle kulumiselle.

- Lämpöstabiilius – etsi graniittityyppejä, joilla on korkea lämpökerroin ja jotka tarjoavat erinomaisen lämpöstabiilisuuden lasertyöstön aikana.

2. Graniittipohjan tasaisuuden ja vakauden varmistaminen

Lasertyöstölaitteet ovat erittäin herkkiä, ja pieninkin poikkeama tasaisesta pinnasta voi aiheuttaa epätarkkuuksia lopputuotteeseen. Siksi on tärkeää varmistaa, että graniittinen alusta, jolle laite on asennettu, on vaakasuorassa ja vakaa. Tämä voidaan saavuttaa tarkistamalla ja säätämällä alustan tasaisuutta tarkkuusvaa'ituksella ja kiinnittämällä se sitten paikalleen pulteilla tai epoksilla.

3. Graniittipohjan puhtauden ja kosteuden ylläpitäminen

Graniittialustan puhtauden ja kosteuden ylläpitäminen on ratkaisevan tärkeää sen pitkäikäisyyden ja suorituskyvyn varmistamiseksi. Graniitti on altis tahraantumiselle, ja kaikki pinnalla olevat jäämät tai lika voivat vaikuttaa negatiivisesti laserkäsittelylaitteiden suorituskykyyn. Siksi on tärkeää pitää alusta puhtaana ja vapaana roskista noudattamalla valmistajan suosittelemia puhdistusmenetelmiä.

Lisäksi graniitti on herkkä kosteuden muutoksille, ja pitkäaikainen altistuminen korkeille kosteustasoille voi aiheuttaa sen laajenemista. Tämä voi aiheuttaa laitteiden kohdistusongelmia, mikä johtaa tuotteiden tarkkuusongelmiin. Näiden ongelmien välttämiseksi on suositeltavaa pitää kosteustaso noin 50 %:ssa laitteita ja graniittialustaa varastoitaessa.

4. Graniittipohjan riittävän ilmanvaihdon varmistaminen

Lasertyöstön aikana laite tuottaa lämpöä, joka on poisjohdettava. Siksi graniittipohjan on oltava riittävän tuuletettu ylikuumenemisen estämiseksi. Tämä voidaan saavuttaa asentamalla tuulettimia tai kanavia, jotka ohjaavat kuuman ilman pois laitteesta.

Yhteenvetona voidaan todeta, että graniittialustan käyttö lasertyöstössä on erinomainen valinta sen erinomaisen kestävyyden, vakauden ja tärinänkestävyyden ansiosta. On kuitenkin erittäin tärkeää valita oikea graniittityyppi, varmistaa alustan tasaisuus ja vakaus, ylläpitää puhtaus- ja kosteustasoja sekä varmistaa riittävä ilmanvaihto optimaalisen suorituskyvyn varmistamiseksi. Asianmukaisella hoidolla ja huollolla graniittialusta voi tarjota vakaan ja kestävän perustan lasertyöstölaitteille useiden vuosien ajan.

Julkaisun aika: 10.11.2023