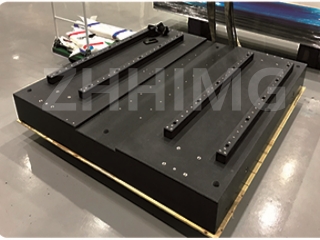

Graniitti on luonnollinen materiaali, jota käytetään laajalti valmistusteollisuudessa konealustoihin. Graniittiset konealusat tunnetaan korkeasta vakaudestaan, kestävyydestään ja erinomaisista tärinänvaimennusominaisuuksistaan, mikä tekee niistä ihanteellisen valinnan tarkkuuskoneiden sovelluksiin. Yksi tällainen sovellus, jossa graniittisia konealustoja käytetään yleisesti, on LCD-paneelien tarkastuslaitteet, joita käytetään LCD-paneelien vikojen havaitsemiseen ja analysointiin ennen niiden kokoamista elektronisiksi laitteiksi.

LCD-paneelien tarkastuslaitteen suunnittelu ja rakentaminen edellyttävät suurta tarkkuutta, vakautta ja täsmällisyyttä. Kaikki tärinä tai liike paneelin tarkastuksen aikana voi aiheuttaa mittausvirheitä, jotka voivat johtaa epätarkkoihin tuloksiin ja kalliisiin tuotantovirheisiin. Graniittikonejalustan käyttö voi auttaa poistamaan nämä ongelmat ja parantamaan tarkastuslaitteen yleistä suorituskykyä ja tarkkuutta. Tässä on joitakin tapoja käyttää graniittikonejalustoja tehokkaasti LCD-paneelien tarkastuslaitteessa:

1. Käytä korkealaatuisia graniittisia konealustoja

Tarkastuslaitteen tarkkuuden ja vakauden varmistamiseksi on tärkeää käyttää korkealaatuisia graniittisia konealustoja, jotka on valmistettu tarkkojen standardien mukaisesti. Koneen alustassa käytetyn graniitin tulee olla korkealaatuista eikä siinä saa olla halkeamia tai muita vikoja, jotka voivat vaikuttaa sen suorituskykyyn. Koneen alustan pinnan tulee olla tasainen ja tasainen, eikä siinä saa olla aaltoiluja tai kohoumia, jotka voivat aiheuttaa epävakautta tarkastusprosessin aikana.

2. Suunnittele koneen alustan rakenne

Koneen alustan suunnittelu tulee suunnitella huolellisesti ottaen huomioon tarkastettavien LCD-paneelien mitat, tarkastuslaitteiden tyyppi ja käyttäjien työskentelyyn tarvittava tila. Koneen alustan tulee olla suunniteltu tarjoamaan maksimaalinen vakaus ja minimoimaan tärinä tai liike tarkastusprosessin aikana. Alustan tulee olla riittävän suuri, jotta LCD-paneelit mahtuvat mukavasti ja tarkastuslaitteisiin on helppo päästä käsiksi.

3. Harkitse tärinänvaimennuselementtien lisäämistä

Joissakin tapauksissa tärinänvaimennuselementtien, kuten kumin tai korkin, käyttö voi olla tarpeen tärinän tai liikkeen vähentämiseksi entisestään tarkastusprosessin aikana. Näitä materiaaleja voidaan lisätä koneen alustaan tai tarkastuslaitteen ja alustan väliin iskujen tai tärinän vaimentamiseksi. Tällaisten elementtien lisääminen voi auttaa parantamaan tarkastuslaitteen yleistä tarkkuutta ja luotettavuutta.

4. Säännöllinen huolto

Koneen alustan säännöllinen huolto on välttämätöntä sen pitämiseksi hyvässä kunnossa ja optimaalisella tasolla. Koneen alusta tulee puhdistaa säännöllisesti lian ja roskien poistamiseksi, jotka voivat vaikuttaa suorituskykyyn. Kaikki halkeamat tai muut viat tulee korjata viipymättä, jotta koneen alusta pysyy vakaana ja luotettavana.

Yhteenvetona voidaan todeta, että graniittisten konealustojen käyttö voi parantaa merkittävästi LCD-paneelien tarkastuslaitteiden suorituskykyä ja tarkkuutta. Valitsemalla korkealaatuisimman graniitin ja suunnittelemalla konealustan huolellisesti, lisäämällä tärinänvaimennuselementtejä tarvittaessa ja tekemällä säännöllistä huoltoa, voidaan parantaa tuottavuutta ja minimoida tuotantovirheet.

Julkaisun aika: 1.11.2023