Pikosekuntitason lasermerkintäkoneiden tarkkojen prosessointiskenaarioissa laitteen ydinosana toimiva alusta ja sen materiaalivalinta määräävät suoraan prosessointitarkkuuden vakauden. Graniitti ja valurauta ovat kaksi yleistä alustanvalmistusmateriaalia. Tässä artikkelissa vertaillaan niitä fysikaalisten ominaisuuksien, tarkkuudenvaimennuksen periaatteen ja käytännön sovellustietojen näkökulmasta, mikä tarjoaa tieteellisen perustan laitteiden päivittämiselle.

I. Materiaalien ominaisuuksien erot: Tarkkuuden taustalla oleva logiikka

Graniitti on luonnollinen magmakivi, joka muodostuu mineraalien, kuten kvartsin ja maasälvän, tiiviin kiteytymisen tuloksena. Sille on ominaista tiheä rakenne ja korkea kovuus. Sen tiheys on yleensä 2,7–3,1 g/cm³, ja sen lämpölaajenemiskerroin on erittäin alhainen, noin (4–8) × 10⁻⁶/℃, mikä kestää tehokkaasti lämpötilan muutosten vaikutusta laitteiden tarkkuuteen. Lisäksi graniitin ainutlaatuinen mikrorakenne antaa sille erinomaisen vaimennuskyvyn, minkä ansiosta se absorboi nopeasti ulkoista tärinäenergiaa ja vähentää tärinän häiritsevää vaikutusta prosessointitarkkuuteen.

Valuraudan tiheys perinteisenä teollisuusmateriaalina on noin 7,86 g/cm³, sen puristuslujuus on suhteellisen korkea, mutta se on kuumaa.

Lämpölaajenemisluku (noin 12 × 10⁻⁶/℃) on 1,5–3 kertaa suurempi kuin graniitilla. Lisäksi valuraudan sisällä on hiutaleisia grafiittirakenteita. Pitkäaikaisessa käytössä nämä rakenteet voivat johtaa jännitysten keskittymiseen, mikä vaikuttaa materiaalin stabiilisuuteen ja siten heikentää tarkkuutta.

Ii. Tarkkuusvaimennusmekanismi pikosekuntitason koneistuksessa

Pikosekuntitason lasertyöstöllä on erittäin korkeat vaatimukset ympäristön kestävyydelle. Perusmateriaalin pienetkin muodonmuutokset korostuvat työstötuloksessa. Lämpötilan vaihtelut, laitteiden käytön aiheuttamat tärinät, väsyminen pitkäaikaisen kuormituksen aikana jne. ovat kaikki keskeisiä tekijöitä, jotka heikentävät tarkkuutta.

Lämpötilan muuttuessa graniitin koko muuttuu hieman sen alhaisen lämpölaajenemiskertoimen vuoksi. Valuraudan suhteellisen suuri lämpölaajenemiskerroin aiheuttaa pohjan muodonmuutosta, jota on vaikea havaita paljaalla silmällä. Tämä muodonmuutos vaikuttaa suoraan laserin optisen reitin vakauteen ja aiheuttaa merkintäasennon siirtymisen. Tärinän osalta graniitin korkea vaimennusominaisuus voi vaimentaa 100 Hz:n tärinää 0,12 sekunnissa, kun taas valuraudalla se vaatii 0,9 sekuntia. Korkeataajuisissa tärinäolosuhteissa valurautapohjaisten laitteiden käsittelytarkkuus on alttiimpi vaihteluille.

Iii. Tarkkuusvaimennustietojen vertailu

Ammattilaitosten testien mukaan jatkuvan 8 tunnin pikosekunnin lasermerkintätoiminnan aikana graniittijalustalla varustetun laitteen XY-akselin paikannustarkkuuden vaimennus on ±0,5 μm. Valurautajalustalla varustetun laitteen tarkkuusvaimennus on merkittävä ero, jopa ±3 μm. Simuloidussa ympäristössä, jossa lämpötilan muutos on 5 ℃, graniittijalustalla varustetun laitteen lämpömuodonmuutosvirhe on vain +0,8 μm, kun taas valurautajalustalla varustetun laitteen lämpömuodonmuutosvirhe on jopa +12 μm.

Lisäksi pitkäaikaisen käytön näkökulmasta graniittipohjien virhearviointiaste on vain 0,03 %, kun taas valurautapohjien virhearviointiaste on jopa 0,5 % rakenteellisten stabiiliusongelmien vuoksi. Nämä tiedot osoittavat täysin, että pikosekuntitason prosessoinnin korkeiden tarkkuusvaatimusten alaisena graniittipohjien vakausetu on merkittävä.

Iv. Päivitysehdotuksia ja käytännön sovelluksia

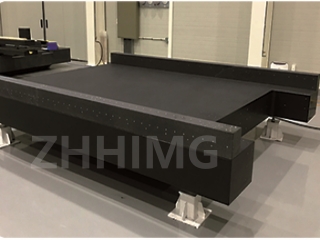

Yrityksille, jotka tavoittelevat äärimmäistä prosessointitarkkuutta, valurautapohjan päivittäminen graniittipohjaksi on tehokas tapa parantaa laitteiden suorituskykyä. Päivitysprosessin aikana on kiinnitettävä huomiota graniittipohjan prosessointitarkkuuteen sen varmistamiseksi, että pinnan tasaisuus täyttää suunnitteluvaatimukset. Samanaikaisesti yhdessä apulaitteiden, kuten ilmakellutusvärähtelyn eristysjärjestelmän, kanssa laitteiden tärinänvaimennuskykyä voidaan optimoida entisestään.

Tällä hetkellä esimerkiksi puolijohdesirujen valmistuksessa ja tarkkuusoptisten komponenttien käsittelyssä graniittipohjaisia lasermerkintäkoneita on käytetty laajalti, mikä on tehokkaasti parantanut tuotteiden saantoa ja tuotantotehokkuutta. Esimerkiksi eräs optisten komponenttien valmistaja päivitti valurautapohjaisia laitteitaan, ja tuotteen tarkkuuskelpoisuusaste nousi 82 prosentista 97 prosenttiin, mikä paransi merkittävästi tuotantotehokkuutta.

Yhteenvetona voidaan todeta, että pikosekuntitason lasermerkintäkoneiden peruspäivityksessä graniitista on tullut valuraudan sijasta ihanteellinen valinta, sillä sen lämmönkestävyys, vaimennuskyky ja pitkäaikainen tarkkuuden säilyvyys ovat erinomaiset. Yritykset voivat kohtuudella valita perusmateriaalit omien käsittelyvaatimustensa ja budjettiensa perusteella saavuttaakseen laitteiden suorituskyvyn kattavan parannuksen.

Julkaisun aika: 19. toukokuuta 2025