Tarkkuusvalmistuksessa, tieteellisessä tutkimuksessa ja muissa alan tarkkuusvaatimuksissa tarkkuus-staattisella paineilmakelluvalla alustalla on keskeinen rooli. Alustan pohjan valinta, kuten rakennuksen peruskiven laskeminen, liittyy suoraan alustan suorituskykyyn. Graniittitarkkuusjalusta ja mineraalivalualusta ovat kaksi suosittua vaihtoehtoa, joilla molemmilla on omat etunsa. Seuraavassa on yksityiskohtainen vertailu.

Stabiilisuus: Ero luonnollisen kiteytymisen ja keinotekoisen komposiitin välillä

Graniittinen tarkkuusjalusta miljoonien vuosien geologisten muutosten jälkeen, sisäinen kvartsi, maasälpä ja muut mineraalit kiteytyvät tiiviisti, rakenne on erittäin tiheä ja tasainen. Ulkoisten häiriöiden, kuten ympäröivien suurten laitteiden toiminnan aiheuttaman tärinän, edessä graniittinen pohja toimii kuin kiinteä kilpi, joka voi tehokkaasti estää ja vaimentaa ja vähentää tarkkuus-staattisen paineilmakelluvan alustan värähtelyamplitudia yli 80 %, mikä tarjoaa vankan ja vakaan perustan alustan tarkalle liikkeelle. Puolijohdesirujen valmistuspajassa litografiaprosessilla on korkeat vaatimukset alustan vakaudelle, ja graniittinen pohja varmistaa sirulitografialaitteiden tarkan toiminnan, auttaa sirukuvion tarkassa kaiverruksessa ja parantaa huomattavasti sirunvalmistuksen saantoa.

Mineraalivalupohja on valmistettu mineraalihiukkasista, joihin on sekoitettu erityistä sideainetta. Sen sisäinen rakenne on tasainen ja sillä on tiettyjä tärinänvaimennusominaisuuksia. Yleisen tärinän käsittelyssä se voi tarjota alustalle suhteellisen vakaan työympäristön. Suuren intensiteetin ja jatkuvan tärinän edessä mineraalivalupohjan tärinänvaimennuskyky on kuitenkin hieman riittämätön verrattuna graniittipohjaan, mikä voi johtaa alustan liikkeen pieneen poikkeamaan ja vaikuttaa erittäin tarkan toiminnan tarkkuuteen.

Tarkkuuden säilyminen: luonnollisten etujen ja keinotekoisen hitaan laajenemisen hallinnan tasapaino

Graniitilla on erittäin alhainen lämpölaajenemiskerroin, yleensä 5-7 × 10⁻⁶/℃. Lämpötilan vaihdellessa graniittisen tarkkuusjalustan koko muuttuu hyvin vähän. Tähtitieteen alalla teleskooppilinssin hienosäätöön tarkoitettu tarkka staattinen paineilmakelluke on yhdistetty graniittijalustaan. Vaikka päivän ja yön välinen lämpötilaero olisi merkittävä, se voi varmistaa, että linssin paikannustarkkuus säilyy mikronia pienemmällä tasolla, mikä auttaa tähtitieteilijöitä havaitsemaan kaukaisten taivaankappaleiden hienovaraisia muutoksia.

Mineraalivalumateriaalien koostumuksen suunnittelussa lämpölaajenemisominaisuuksia voidaan optimoida ja hallita, ja lämpölaajenemiskerroin voi olla lähellä graniitin tasoa tai jopa parempi säätämällä mineraalien ja sideaineiden osuutta. Joissakin lämpötilaherkissä, erittäin tarkoissa mittauslaitteissa mineraalivalupohja voi säilyttää vakaan koon lämpötilan muuttuessa, mikä varmistaa alustan liikkeen tarkkuuden. Mineraalivalupohjaan vaikuttavat kuitenkin tekijät, kuten sideaineen ikääntyminen, ja pitkän aikavälin tarkkuuden vakautta on tarkkailtava tarkemmin.

Kestävyys: Erittäin kovien luonnonkivien ja väsymiskestävien komposiittimateriaalien ominaisuudet

Graniitin kovuus on korkea, Mohsin asteikolla voi saavuttaa 6–7 astetta, ja sillä on hyvä kulutuskestävyys. Materiaalitieteen laboratorioissa käytetään usein tarkkaa staattista paineilmakelluketta, jonka graniittipohja kestää tehokkaasti pitkäaikaista kitkahäviötä verrattuna tavalliseen pohjaan. Se voi pidentää alustan huoltosykliä yli 50 %, vähentää laitteiden huoltokustannuksia ja varmistaa tieteellisen tutkimustyön jatkuvuuden. Graniittimateriaali on kuitenkin suhteellisen haurasta ja helposti rikkoutuvaa vahingossa tapahtuvan iskun seurauksena.

Mineraalivalupohjalla on erinomaiset väsymisenesto-ominaisuudet, jotka estävät tehokkaasti väsymisvaurioita ja säilyttävät rakenteellisen eheyden tarkkuus-staattisen paineilmakelluvan alustan pitkäaikaisen korkeataajuisen edestakaisen liikkeen aikana. Samalla sillä on tietty kestävyys yleisille kemikaaleille, ja ympäristössä, jossa on pieni kemiallisen korroosion riski, se on kestävämpi kuin graniittipohja. Äärimmäisissä olosuhteissa, kuten korkeassa kosteudessa, mineraalivalupohjan sideaine voi kuitenkin heikentyä, mikä heikentää sen kestävyyttä.

Valmistuskustannukset ja käsittelyn vaikeus: Luonnonkivien haasteet ja keinotekoisten valujen kynnysarvot

Graniittiraaka-aineiden louhinta ja kuljetus ovat monimutkaisia, ja käsittely vaatii erittäin korkeatasoisia laitteita ja teknologiaa. Korkean kovuuden ja haurauden vuoksi leikkauksessa, hionnassa, kiillotuksessa ja muissa prosesseissa voi helposti esiintyä ongelmia, kuten reunojen romahtamista ja halkeamia, ja hylkyprosentti on suhteellisen korkea, mikä johtaa korkeisiin valmistuskustannuksiin.

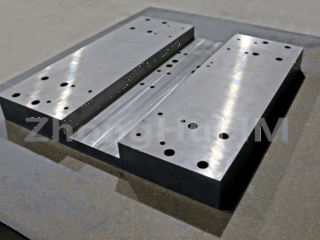

Mineraalivalupohjan valmistus vaatii tietyn muotin ja prosessin, ja muotin alkuvaiheen kehityskustannukset ovat korkeat, mutta kun muotti on muodostettu, massatuotanto on mahdollista ja yksikkökustannuksia voidaan alentaa. Sen käsittelyprosessi on suhteellisen helppo verrattuna graniittiin, ja sillä voidaan saavuttaa korkeammat tarkkuusvaatimukset mekaanisilla käsittelymenetelmillä, ja sillä on kustannustehokas potentiaali laajamittaisissa sovellusskenaarioissa.

Julkaisuaika: 10. huhtikuuta 2025