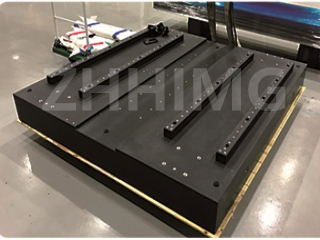

Puolijohdeteollisuudessa kiekkojen tarkastus on keskeinen lenkki sirun laadun ja suorituskyvyn varmistamisessa, ja tarkastuspöydän tarkkuus ja vakaus ovat ratkaisevassa roolissa havaitsemistuloksissa. Graniittipohja ainutlaatuisine ominaisuuksineen on ihanteellinen valinta puolijohdekiekkojen tarkastuspöydäksi, joka seuraa moniulotteista analyysiä puolestasi.

Ensinnäkin tarkkuustakuun ulottuvuus

1. Erittäin korkea tasaisuus ja suoruus: Graniittipohja on käsitelty edistyneellä prosessointitekniikalla, ja tasaisuus voi saavuttaa ±0,001 mm/m tai jopa suuremman tarkkuuden, ja suoruus on myös erinomainen. Kiekkojen tarkastusprosessissa tarkka taso tarjoaa kiekolle vakaan tuen ja varmistaa tarkan kosketuksen tarkan kosketuksen tarkastuslaitteen anturin ja kiekon pinnan juotosliitosten välillä.

2. Hyvin pieni lämpölaajenemiskerroin: puolijohdevalmistus on herkkä lämpötilan muutoksille, ja graniitin lämpölaajenemiskerroin on erittäin pieni, yleensä noin 5 × 10⁻⁶/℃. Kun tunnistusalusta on käynnissä, vaikka ympäristön lämpötila vaihdelisikin, graniittipohjan koko muuttuu hyvin vähän. Esimerkiksi kesällä korkean lämpötilan työpajassa yhteisen metallipohjan tunnistusalustan lämpötila voi aiheuttaa kiekon ja tunnistuslaitteiden suhteellisen sijainnin siirtymisen, mikä vaikuttaa tunnistustarkkuuteen. Graniittipohjainen tunnistusalusta voi ylläpitää vakautta, varmistaa kiekon ja tunnistuslaitteiden suhteellisen sijainnin tarkkuuden tunnistusprosessin aikana ja tarjota vakaan ympäristön erittäin tarkkaa tunnistusprosessia varten.

Toiseksi, vakausulottuvuus

1. Vakaa rakenne ja tärinänkestävyys: Graniitilla on miljoonien vuosien geologisten prosessien jälkeen ollut sisäinen rakenne tiheä ja tasainen. Puolijohdetehtaan monimutkaisessa ympäristössä graniittipohja vaimentaa tehokkaasti oheislaitteiden toiminnan ja henkilöstön liikkumisen aiheuttamaa tärinää.

2. Pitkäaikainen käyttötarkkuus: Verrattuna muihin materiaaleihin, graniitilla on korkea kovuus ja vahva kulutuskestävyys, ja Mohsin kovuus voi nousta 6-7:ään. Graniittipohjainen pinta ei kulu helposti usein toistuvien kiekkojen lastaus-, purku- ja tarkastustoimenpiteiden aikana. Tilastojen todellisen käytön mukaan graniittipohjaisen testauspöydän käyttö jatkuvassa käytössä 5000 tunnin jälkeen mahdollistaa tasaisuuden ja suoruuden tarkkuuden säilyttämisen yli 98 %:ssa alkuperäisestä tarkkuudesta, mikä vähentää laitteiden kulumista säännöllisen kalibroinnin ja huollon aiheuttaman pohjan vuoksi, alentaa liiketoiminnan käyttökustannuksia ja varmistaa testaustyön pitkän aikavälin vakauden.

Kolmanneksi, puhdas ja häiriöitä estävä ulottuvuus

1. Vähäinen pölynmuodostus: Puolijohteiden valmistusympäristön on oltava erittäin puhdas, ja graniittimateriaali itsessään on vakaa eikä pölyhiukkasia synny helposti. Testausalustan käytön aikana vältetään alustan tuottaman pölyn pääsy kiekkoon, mikä vähentää pölyhiukkasten aiheuttamien oikosulkujen ja avoimen piirin riskiä. Pölyttömän työpajan kiekkojen tarkastusalueella graniittipohjaisen tarkastuspöydän ympärillä oleva pölypitoisuus pidetään aina erittäin alhaisena, mikä täyttää puolijohdeteollisuuden tiukat puhtausvaatimukset.

2. Ei magneettisia häiriöitä: ilmaisinlaitteisto on herkkä sähkömagneettiselle ympäristölle, ja graniitti on ei-magneettinen materiaali, joka ei häiritse ilmaisinlaitteiston sähköistä signaalia. Elektronisuihkuilmaisussa ja muissa erittäin korkeaa sähkömagneettista ympäristöä vaativissa testaustekniikoissa graniittipohja varmistaa ilmaisinlaitteiston sähköisen signaalin vakaan siirron ja testitulosten tarkkuuden. Esimerkiksi kun kiekkoa testataan erittäin tarkan sähköisen suorituskyvyn osalta, ei-magneettinen graniittipohja välttää häiriöitä ilmaisuvirta- ja jännitesignaaleissa, jotta ilmaisudata heijastaa todella kiekon sähköisiä ominaisuuksia.

Julkaisun aika: 31.3.2025