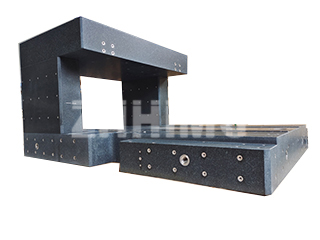

Tarkkuusmittausten maailmassa graniittimittaustyökalut, kuten pintalevyt, ovat korvaamaton vertailukohta. Monet käyttäjät eivät kuitenkaan välttämättä ole tietoisia ratkaisevista tekijöistä, jotka vaikuttavat niiden tarkkuuteen ja pitkäaikaiseen vakauteen. ZHHIMG®:llä ymmärrämme, että työkalun paksuus on ensisijainen tekijä sen kyvyssä toimia luotettavana mittausstandardina.

Paksuus: Tarkan vakauden perusta

Graniittimittaustyökalun paksuus ei ole pelkästään tilavuuskysymys; se on olennainen osa sen tarkkuuden vakautta. Vaikka jotkut asiakkaat saattavat pyytää ohuempaa alustaa painon vähentämiseksi, emme suosittele sitä ehdottomasti. Ohuempi alusta saattaa täyttää alkuperäiset tarkkuusstandardit, mutta sen vakaus ja pitkän aikavälin suorituskyky vaarantuvat. Ajan myötä se todennäköisesti menettää alkuperäisen tarkkuutensa, mikä tekee siitä käyttökelvottoman kriittisissä sovelluksissa.

Alalla on syystäkin vakiintuneet paksuuden ja koon suhteet. Nämä standardit varmistavat, että graniittialusta kestää muodonmuutoksia omasta painostaan ja mitattavien komponenttien kuormituksesta. ZHHIMG®:llä suunnittelemme alustamme siten, että paksuus on suoraan verrannollinen kokoon, mikä takaa optimaalisen vakauden ilman tarpeetonta massaa. Ensiluokkainen ZHHIMG®-mustagraniittimme parantaa tätä vakautta entisestään tiheällä ja yhtenäisellä rakenteellaan.

Tarkkuuslaadut ja valmistuksenvalvonta

Graniittimittausalustat luokitellaan eri tarkkuusluokkien mukaan. Esimerkiksi luokan 00 alustamme vaativat tarkasti kontrolloidun 20±2 °C:n lämpötilan ja 35 %:n kosteuden ympäristön, minkä vuoksi valmistamme ja varastoimme niitä edistyneissä vakiolämpötilaa ja -kosteutta ylläpitävissä työpajoissamme. Alemmat laatuluokat, kuten luokka 1 ja luokka 2, soveltuvat käytettäväksi huoneenlämmössä.

Ennen tarkastusta graniittialusta on tasattava huolellisesti sähköisellä vesivaa'alla. Pienten alustojen osalta käytämme diagonaalista testausmenetelmää tasaisuuden varmistamiseksi, kun taas suurempien alustojen osalta tarkastetaan neliöruudukkomenetelmällä sen varmistamiseksi, että jokainen pinnan piste täyttää tiukat standardimme. Tinkimättömän tarkkuuden takaamiseksi kaikkien mittaustyökalujen ja graniittialustan on tasauduttava vähintään kahdeksan tuntia kontrolloidussa ympäristössä ennen testausta.

Huolellinen viisivaiheinen hiontaprosessimme

Graniittityökalun paksuus riippuu sen viimeistelyn ammattitaidosta. Läppäysprosessi on ratkaiseva vaihe erinomaisen tarkkuuden saavuttamisessa ja ylläpitämisessä. ZHHIMG®:llä suoritamme tämän työn lämpötilasäädellyissä tiloissamme käyttäen huolellista viisivaiheista prosessia:

- Karkea hionta: Alkuvaiheessa keskitytään perustasaisuuden ja paksuuden standardien saavuttamiseen.

- Puolihieno hionta: Tämä vaihe poistaa karkean hionnan syvemmät naarmut, jolloin tasaisuus on lähempänä vaadittua tasoa.

- Hienohionta: Hienosäädämme pintaa edelleen varmistaen, että tasaisuus on alkuperäisen tarkkuusalueen sisällä.

- Manuaalinen viimeistely: Taitavat teknikkomme viimeistelevät pinnan manuaalisesti ja hiovat tarkkuutta huolellisesti, kunnes se täyttää tarkat vaatimukset.

- Kiillotus: Viimeinen vaihe varmistaa, että pinta on sileä ja sen karheus on alhainen, mikä on ratkaisevan tärkeää vakaiden ja yhdenmukaisten mittausten kannalta.

Näiden vaiheiden suorittamisen jälkeen jokainen työkalu sijoitetaan lämpötilasäädeltyyn huoneeseen 5–7 päiväksi lopullisen stabiloitumisen mahdollistamiseksi ennen lopullista sertifiointia. Tämä vaativa prosessi yhdistettynä ensiluokkaisen ZHHIMG®-mustan graniitin käyttöön varmistaa, että tuotteemme eivät ainoastaan täytä kansallisia ja kansainvälisiä standardeja, vaan ylittävät ne.

Julkaisun aika: 30.9.2025