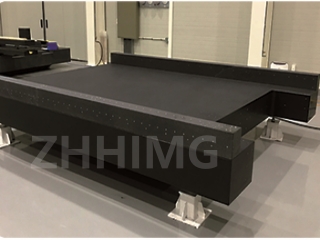

Tarkkuusmittauksen alalla pituusmittauskone on keskeinen laite tuotteiden mittatarkkuuden varmistamiseksi, ja sen perusmateriaalin suorituskyky vaikuttaa suoraan laitteiden vakauteen ja käyttöikään. Viime vuosina yhä useammat pituusmittauskoneet ovat alkaneet käyttää graniittia perusmateriaalina. Yksi tärkeimmistä syistä tähän on graniitin erinomainen väsymislujuus. Kokeelliset tiedot osoittavat, että graniittimateriaalin väsymislujuus on seitsemän kertaa suurempi kuin valuraudan. Tämä merkittävä etu tarjoaa vahvan takuun pituusmittauskoneen pohjan käyttöiän pidentämiselle.

Tutkimusryhmä suoritti sarjan tiukkoja kokeita varmistaakseen graniitin ja valuraudan väsymislujuuden eron. Kokeeseen valittiin samojen spesifikaatioiden mukaisia graniitti- ja valurautapohjia samoissa simulointiolosuhteissa. Väsymiskoestuskoneen avulla kahden materiaalin pohjanäytteisiin kohdistetaan säännöllisesti vaihtuvia kuormia simuloidakseen ulkoisia voimia, kuten tärinää ja painetta, joille pituusmittauskone altistuu pitkäaikaisessa käytössä. Kokeen aikana tallennettiin tarkasti materiaalin mikrorakenteen muutokset, pinnan vaurio-olosuhteet ja makroskooppisten mekaanisten ominaisuuksien heikkenemisaste jokaisen kuormitusjakson jälkeen.

Suuren määrän kuormitussilmukkakokeiden jälkeen tulokset ovat huomattavia. Valurautapohjanäytteisiin ilmestyi selviä väsymishalkeamia suhteellisen pienen kuormitusjaksojen jälkeen. Syklien määrän kasvaessa nämä halkeamat jatkuvasti laajenevat ja lähenevät, mikä johtaa materiaalin rakenteellisen eheyden tuhoutumiseen ja sen mekaanisten ominaisuuksien merkittävään heikkenemiseen. Graniittipohjanäytteisiin alkoi kuitenkin ilmestyä erittäin hienoja mikroskooppisia halkeamia vasta sen jälkeen, kun ne olivat läpikäyneet useita kertoja valurautaan verrattuna suurempia kuormitusjaksoja, ja halkeamien etenemisnopeus oli erittäin hidas. Makroskooppisesta näkökulmasta graniittipohjanäytteiden mekaanisten ominaisuuksien heikkenemisaste on paljon pienempi kuin valuraudan. Ammattimaisen data-analyysin ja laskennan avulla pääteltiin lopulta, että graniittimateriaalin väsymislujuus on seitsemän kertaa suurempi kuin valuraudan.

Graniittimateriaalien korkean väsymislujuuden syy liittyy läheisesti niiden sisäiseen rakenteeseen ja mineraaliominaisuuksiin. Graniitti on magmakivi, joka muodostuu erilaisten mineraalikiteiden läheisestä yhdistelmästä. Sen sisällä olevat mineraalihiukkaset lomittuvat toisiinsa muodostaen tiheän ja vakaan rakenteen. Tämä rakenne mahdollistaa graniitin tasaisen jännityksen jakautumisen ulkoisten voimien vaikutuksesta, mikä vähentää paikallista jännityskeskittymistä ja hidastaa siten tehokkaasti väsymishalkeamien syntymistä ja laajenemista. Sitä vastoin valuraudan sisällä on joitakin mikroskooppisia huokosia ja epäpuhtauksia. Näistä vioista tulee väsymishalkeamien syntymisen "kasvualusta". Ulkoisille voimille altistettuina ne aiheuttavat helposti jännityskeskittymistä ja kiihdyttävät materiaalin väsymismurtumista.

Pituusmittauskoneen osalta graniittipohjan korkea väsymislujuus tarkoittaa, että rakenteen vakaus ja tarkkuus pitkäaikaisessa käytössä säilyvät paremmin. Pohjan väsymismuodonmuutoksen aiheuttama mittausvirhe on pienentynyt ja mittaustulosten luotettavuus parantunut. Samaan aikaan, koska graniittipohja on vähemmän altis väsymisvaurioille, se vähentää merkittävästi laitteiden huoltotiheyttä ja vaihtokustannuksia sekä pidentää huomattavasti pituusmittauskoneen kokonaiskäyttöikää.

Nykypäivän valmistusympäristössä, jossa tuotteiden tarkkuusvaatimukset ovat yhä tiukempia, pituudenmittauskoneen suorituskyvyn vakaus on keskeisen laadunvalvonnan laitteena elintärkeää. Graniittimateriaali, jonka väsymislujuus ylittää huomattavasti valuraudan, tarjoaa paremman vaihtoehdon pituudenmittauskoneen alustan suunnitteluun ja valmistukseen. Siitä on tullut tärkeä salaisuus pituudenmittauskoneen alustan käyttöiän pidentämisessä ja tarkan mittauksen tarkkuuden varmistamisessa. Sillä on varmasti suurempi rooli tarkkuusmittausteknologian kehittämisessä.

Julkaisun aika: 13. toukokuuta 2025