Ultratarkkuusteollisuuden ytimessä – puolijohdevalmistuksesta ilmailu- ja avaruustekniikan metrologiaan – on graniittialusta. Usein pelkkänä kiinteänä kivilohkona pidetty komponentti on todellisuudessa tärkein ja vakain perusta tarkkojen mittausten ja liikkeenohjauksen saavuttamiseksi. Insinööreille, metrologeille ja koneenrakentajille on ensiarvoisen tärkeää ymmärtää, mikä todella määrittelee graniittialustan "tarkkuuden". Kyse ei ole pelkästään pinnan viimeistelystä; kyse on kokoelmasta geometrisia indikaattoreita, jotka sanelevat alustan todellisen suorituskyvyn.

Graniittialustan tarkkuuden tärkeimmät indikaattorit ovat tasaisuus, suoruus ja yhdensuuntaisuus, jotka kaikki on todennettava tiukkojen kansainvälisten standardien mukaisesti.

Tasaisuus: Pääreferenssitaso

Tasaisuus on luultavasti tärkein yksittäinen indikaattori mille tahansa tarkkuusgraniittialustalle, erityisesti graniittiselle pintalevylle. Se määrittelee, kuinka tarkasti koko työpinta vastaa teoreettista täydellistä tasoa. Pohjimmiltaan se on pääviite, josta kaikki muut mittaukset otetaan.

Valmistajat, kuten ZHHIMG, varmistavat tasaisuuden noudattamalla maailmanlaajuisesti tunnustettuja standardeja, kuten DIN 876 (Saksa), ASME B89.3.7 (USA) ja JIS B 7514 (Japani). Nämä standardit määrittelevät toleranssiluokat, jotka vaihtelevat tyypillisesti luokasta 00 (laboratoriolaatu, joka vaatii korkeinta tarkkuutta, usein alle mikronin tai nanometrin alueella) luokkaan 1 tai 2 (tarkastus- tai työkaluhuonelaatu). Laboratoriotason tasaisuuden saavuttaminen edellyttää paitsi tiheän graniitin luontaista vakautta myös mestariläppäreiden poikkeuksellista taitoa – käsityöläistemme, jotka pystyvät saavuttamaan nämä toleranssit manuaalisesti tarkkuudella, jota usein kutsutaan "mikrometrin tuntumaksi".

Suoruus: Lineaarisen liikkeen selkäranka

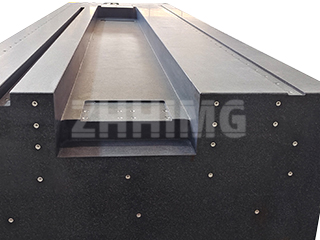

Vaikka tasaisuus viittaa kaksiulotteiseen alueeseen, suoruus viittaa tiettyyn linjaan, usein graniittikomponentin, kuten suoran reunan, suorakulman tai koneen alustan, reunoja, ohjaimia tai uria pitkin. Koneensuunnittelussa suoruus on olennaista, koska se takaa liikeakseleiden todellisen, lineaarisen radan.

Kun lineaarijohteita tai ilmalaakereita asennetaan graniittialustalle, kiinnityspintojen suoruus heijastuu suoraan liikkuvan alustan lineaariseen virheeseen, mikä vaikuttaa paikannustarkkuuteen ja toistettavuuteen. Edistyneitä mittaustekniikoita, erityisesti laserinterferometrejä (ZHHIMG:n tarkastusprotokollan ydinosa) hyödyntäviä tekniikoita, tarvitaan suoruuspoikkeamien varmentamiseen mikrometrien metritarkkuudella, mikä varmistaa, että alusta toimii virheettömänä selkärankana dynaamisille liikejärjestelmille.

Rinnakkaisuus ja kohtisuorisuus: Geometrisen harmonian määrittely

Monimutkaisille graniittikomponenteille, kuten konealustoille, ilmalaakeriohjaimille tai monitahoisille osille, kuten graniittisille neliöille, kaksi lisäindikaattoria ovat tärkeitä: yhdensuuntaisuus ja kohtisuoruus (suorisuus).

- Yhdensuuntaisuus tarkoittaa, että kaksi tai useampi pinta – kuten graniittipalkin ylä- ja alakiinnityspinnat – ovat täsmälleen yhtä kaukana toisistaan. Tämä on ratkaisevan tärkeää tasaisen työskentelykorkeuden ylläpitämiseksi tai sen varmistamiseksi, että koneen vastakkaisilla puolilla olevat komponentit ovat täysin linjassa.

- Kohtisuoraus eli suorakulmaisuus varmistaa, että kaksi pintaa on täsmälleen 90° kulmassa toisiinsa nähden. Tyypillisessä koordinaattimittauskoneessa (CMM) graniittisen neliöviivaimen tai itse komponentin jalustan kohtisuoraus on taattava Abben virheen poistamiseksi ja sen varmistamiseksi, että X-, Y- ja Z-akselit ovat todella ortogonaalisia.

ZHHIMG:n ero: Yli spesifikaation

ZHHIMG:llä uskomme, että tarkkuutta ei voi liioitella – tarkkuusliiketoiminta ei voi olla liian vaativaa. Sitoumuksemme menee näiden mittastandardien täyttämistä pidemmälle. Käyttämällä tiheää ZHHIMG®-mustan graniitin (≈ 3100 kg/m³) materiaaleja alustoillamme on luonnostaan erinomainen tärinänvaimennus ja alhaisin lämpölaajenemiskerroin, mikä suojaa entisestään sertifioitua tasaisuutta, suoruutta ja yhdensuuntaisuutta ympäristön ja toiminnan häiriöiltä.

Tarkkuusgraniittialustaa arvioitaessa ei ole otettava huomioon pelkästään erittelylomaketta, vaan myös valmistusympäristöä, sertifiointeja ja jäljitettävää laadunvalvontaa – juuri niitä tekijöitä, jotka tekevät ZHHIMG®-komponentista vakaimman ja luotettavimman valinnan maailman vaativimpiin ultratarkkuussovelluksiin.

Julkaisuaika: 24.10.2025