Kun insinöörit ja järjestelmäintegraattorit etsivät parhaita graniitinvalmistajia, he harvoin etsivät yksinkertaista luetteloa yritysten nimistä. Ultratarkkuustekniikassa sanalla "paras" on hyvin erityinen merkitys. Kyse ei ole pelkästään tuotantomäärästä eikä siitä, kuinka laajasti brändiä mainostetaan. Sen sijaan se heijastaa pitkän aikavälin vakautta, mitattavissa olevaa tarkkuutta ja kykyä toimia fyysisenä referenssinä järjestelmissä, joissa virheitä ei voida piilottaa.

Graniittia on käytetty tarkkuustekniikassa vuosikymmeniä, mutta vain pieneen määrään valmistajia luotetaan jatkuvasti korkean luokan sovelluksissa. Tämä johtuu siitä, että tarkkuusgraniitti ei ole koristemateriaali. Se on toiminnallinen perusta. Kun se on asennettu koneen alustaksi, mittausreferenssiksi tai rakennealustaksi, sen suorituskyky vaikuttaa suoraan koko järjestelmän tarkkuuteen, toistettavuuteen ja käyttöikään.

Parhaat graniitinvalmistajat eivät siis määrity myytyjen tuotteiden määrän, vaan luotettavuuden perusteella.graniitti suorittaatodellisissa käyttöolosuhteissa.

Yksi tärkeimmistä tekijöistä, jotka erottavat korkean tason graniitinvalmistajat tavallisista toimittajista, on materiaalinhallinta. Graniitti on luonnonmateriaali, ja sen ominaisuudet riippuvat suuresti mineraalikoostumuksesta, raerakenteesta, tiheydestä ja sisäisestä jännityksestä. Samannäköiset kivet voivat käyttäytyä hyvin eri tavalla ajan kuluessa. Erittäin tarkoissa sovelluksissa nämä erot korostuvat keskiarvon sijaan.

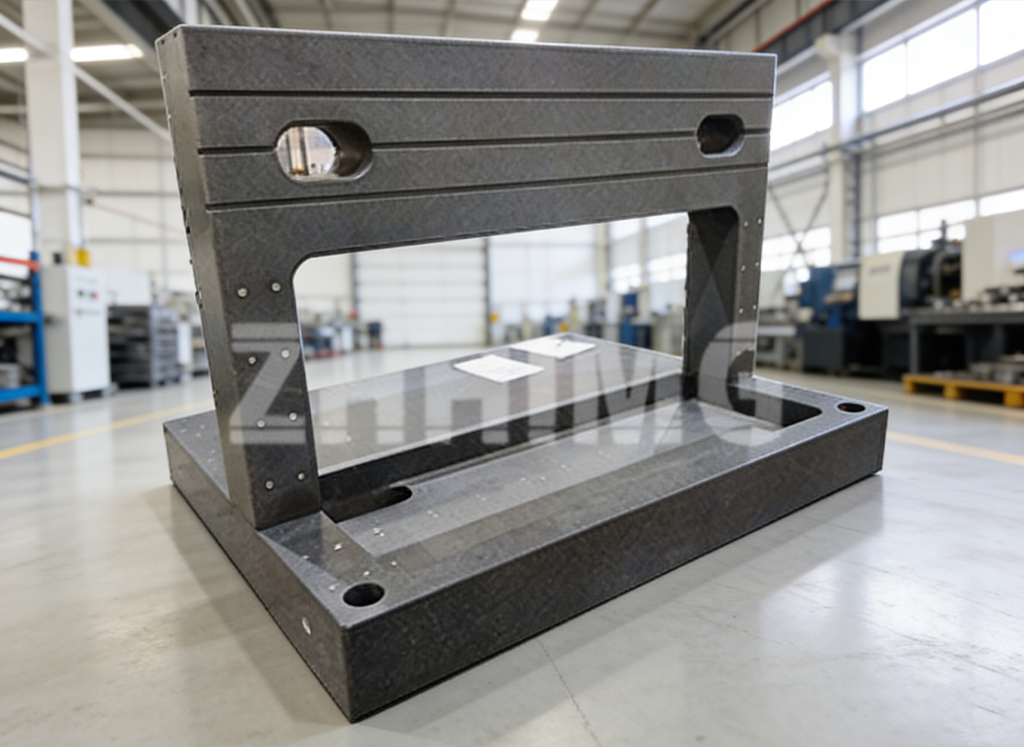

ZHHIMG on rakentanut tarkkuusgraniitin valmistusfilosofiansa tiukan materiaalikurin ympärille. Useiden visuaalisesti samankaltaisten graniittilaatujen sijaan yritys standardoi ZHHIMG® Black Granite -graniittia, joka on tiheä luonnongraniitti, jonka tiheys on noin 3100 kg/m³. Tämä materiaali on valittu pitkäaikaisten testien, prosessointikokemusten ja vaativissa teollisuusympäristöissä saadun käyttökokemuksen perusteella.

Verrattuna Euroopassa ja Pohjois-Amerikassa yleisesti käytettyihin mustiin graniitteihin, ZHHIMG®-mustalla graniitilla on suurempi tiheys ja parempi rakenteellinen stabiilius. Nämä ominaisuudet ovat erityisen tärkeitä suurille...graniittiset konejalustat, graniitista valmistetut ilmalaakerirakenteet ja erittäin tarkat graniittikomponentit, joissa jopa mikrotason muodonmuutos voi vaikuttaa liikkeen tarkkuuteen ja mittausten luotettavuuteen.

Toinen parhaiden graniittivalmistajien määrittelevä ominaisuus on heidän kykynsä yhdistää mittakaava ja tarkkuus. Pienten graniittilevyjen valmistaminen kohtuullisella tasaisuudella on yksi asia. Mikroni- tai alle mikronitarkkuuden ylläpitäminen kymmeniä tonneja painavissa komponenteissa on aivan toinen haaste. Suurissa puolijohdelaitealustoissa, koordinaattimittauskonerakenteissa ja tarkkuuslasereissa geometrinen eheys on säilytettävä pitkien jännevälien ja raskaiden kuormien yli.

ZHHIMG:llä on suuret tuotantolaitokset, jotka pystyvät työstämään jopa 100 tonnin painoisia ja 20 metrin pituisia yksittäisiä graniittikomponentteja. Näiden ominaisuuksien ansiosta yritys pystyy tukemaan sovelluksia, joissa rakenteellisen koon ja tarkkuuden on oltava samanaikaisia. Mikä tärkeintä, ne varmistavat, että asiakkaiden ei tarvitse tinkiä suunnitteluvaatimuksista valmistusrajoitusten vuoksi.

Tarkkuusgraniitin valmistus on myös erittäin riippuvainen ympäristön hallinnasta. Lämpötilan vaihtelut, tärinä ja kosteuden vaihtelut voivat aiheuttaa mittausvirheitä hionnan ja tarkastuksen aikana. Valmistajat, joita pidetään luokkansa parhaina, investoivat paitsi koneisiin myös niitä ympäröivään ympäristöön.

ZHHIMG:n tarkkuushionta- ja tarkastusprosessit suoritetaan vakiolämpötilassa ja -kosteudessa olevissa työpajoissa, joissa on tärinäeristetyt perustukset. Hiljaiset siltanosturit ja valvotut kokoonpanoalueet vähentävät ympäristöhaittoja entisestään. Tämä yksityiskohtien huomioiminen varmistaa, että mitattu tarkkuus heijastaa komponenttien todellista suorituskykyä eikä väliaikaisia olosuhteita.

Mittauskyky on toinen alue, jolla johtavat graniitinvalmistajat erottuvat edukseen. Tarkkuus ei voi ylittää sen todentamiseen käytetyn mittausjärjestelmän tarkkuutta. Parhaat valmistajat käsittelevät metrologiaa olennaisena osana tuotantoa eivätkä lopullisena tarkastusvaiheena.

ZHHIMG käyttää edistyneitä mittauslaitteita, kuten laserinterferometrejä, elektronisia vatupasseja, ultratarkkuusindikaattoreita, pinnankarheuden mittareita ja induktiivisia mittausjärjestelmiä. Kaikki laitteet kalibroidaan säännöllisesti ja ne ovat jäljitettävissä kansallisiin mittausstandardeihin. Tämä varmistaa, että tasaisuus-, suoruus-, suorakulmaisuus- ja yhdensuuntaisuusarvot eivät ole teoreettisia tavoitteita, vaan todennettuja tuloksia.

Ihmisen asiantuntemus on edelleen yhtä tärkeää. Vaikka nykyaikaiset CNC- ja hiomalaitteet tarjoavat yhdenmukaisuutta, lopullinen tarkkuus riippuu usein manuaalisista prosesseista, kuten käsin hionnasta ja tarkkuudesta. Monet maailman arvostetuimmista graniitinvalmistajista tunnetaan käsityöläistensä kokemuksesta pikemminkin kuin koneidensa uutuudesta.

ZHHIMG:llä monilla hiomakonemestarilla on yli 30 vuoden kokemus manuaalisesta tarkkuusviimeistelystä. Heidän kykynsä hallita mikronitason materiaalinpoistoa kosketuksen ja kokemuksen avulla mahdollistaa graniittisten pintalevyjen, suorien reunojen ja rakenneosien suorituskyvyn, jota automatisoidut prosessit yksinään eivät voi taata. Tämä teknologian ja käsityötaidon yhdistelmä on tunnusmerkki valmistajille, joihin luotetaan korkean luokan sovelluksissa.

Tarkkuusgraniittituotteiden käyttöalue kertoo myös paljon valmistajan asemasta. ZHHIMG:n valmistamia graniittikomponentteja käytetään laajalti puolijohdelaitteissa, piirilevyporakoneissa, koordinaattimittauskoneissa, optisissa tarkastusjärjestelmissä, teollisissa CT- ja röntgenalustoissa, tarkkuus-CNC-laitteissa, femtosekunti- ja pikosekuntilaserjärjestelmissä, lineaarimoottoreissa ja edistyneissä energialaitteissa. Näissä järjestelmissä graniitti ei ole valinnainen päivitys; se on kriittinen toiminnallinen elementti.

Graniittiset mittaustyökalut havainnollistavat tätä roolia entisestään. Tarkkuusgraniittipinnat toimivat referenssistandardeina metrologian laboratorioissa ja tarkastushuoneissa. Graniittisia suoria reunoja, neliömäisiä viivaimia, V-lohkoja ja rinnakkaisia viivoittimia käytetään laitteiden kokoonpanoon, linjaukseen ja kalibrointiin. Kun nämä työkalut ovat epätarkkoja, jokainen niihin perustuva mittaus kyseenalaistuu. Käyttämällä tasaista, tiheää graniittimateriaalia ja kontrolloituja valmistusprosesseja ZHHIMG varmistaa, että sen mittaustyökalut tarjoavat luotettavia ja toistettavia referenssipintoja.

Tuotannon lisäksi parhaat graniitinvalmistajat ylläpitävät läheisiä suhteita yliopistoihin, tutkimuslaitoksiin ja kansallisiin metrologiaorganisaatioihin. Nämä yhteistyöt tukevat materiaalien ymmärtämisen, mittausmenetelmien ja pitkän aikavälin suorituskyvyn arvioinnin jatkuvaa parantamista. ZHHIMG tekee aktiivisesti yhteistyötä maailmanlaajuisten akateemisten ja metrologialaitosten kanssa varmistaakseen, että sen valmistuskäytännöt pysyvät kehittyvien tarkkuusstandardien mukaisina.

Parhaiden graniittivalmistajien etsimisessä ei pohjimmiltaan ole kyse nimen löytämisestä listalta. Kyse on yritysten tunnistamisesta, joiden tuotteet tukevat hiljaisesti maailman vaativimpia tarkkuusjärjestelmiä. Kyse on johdonmukaisuudesta, jäljitettävyydestä ja luottamuksesta, joka ansaitaan suorituskyvyn, ei niinkään mainonnan, kautta.

Tässä yhteydessä ZHHIMG ei saa tunnustusta johtajuuden väittämisestä, vaan siitä, että sen tarkkuusgraniittikomponentit, mittaustyökalut ja rakennejalustat valitaan toistuvasti sovelluksiin, joissa epäonnistuminen ei ole vaihtoehto. Kun huipputarkkuusvaatimukset kasvavat jatkuvasti eri toimialoilla, parhaita graniittivalmistajia määrittelevät ominaisuudet pysyvät muuttumattomina. Materiaalikuri, valmistuskyky, mittausten uskottavuus ja ammattitaito ovat jatkossakin tärkeämpiä kuin sijoitukset.

Luotettavia tarkkuusgraniittiratkaisuja etsiville insinööreille ja päätöksentekijöille näiden perusasioiden ymmärtäminen on ensimmäinen askel kohti kumppania, joka pystyy tukemaan tarkkuutta paitsi tänään, myös laitteen koko käyttöiän ajan.

Julkaisun aika: 17.12.2025