Tarkkuusvalmistuksessa mittaustyökalujen eheys ja tarkkuus ovat ratkaisevan tärkeitä lopputuotteen laadun varmistamiseksi. Graniittialustojen, joita usein käytetään koordinaattimittauskoneiden (CMM), tarkastustyökalujen ja erilaisten koneistusasetusten perustana, on säilytettävä tarkkuutensa erilaisissa kuormitusolosuhteissa. Näiden alustojen kuormituskapasiteetti ei ole yksiselitteinen spesifikaatio, koska alustat on suunniteltu täyttämään erityisvaatimukset niiden odotetun painon perusteella. Kevyistä malleista raskaisiin ratkaisuihin, graniittialustojen suunnitteluerojen ymmärtäminen on avainasemassa sen varmistamiseksi, että ne toimivat optimaalisesti eri teollisissa sovelluksissa.

Graniittialustat ovat välttämättömiä vakaan vertailupinnan tarjoamiseksi, ja niiden kantavuus on ratkaisevan tärkeää tasaisuuden ylläpitämiseksi ja muodonmuutoksen minimoimiseksi käytön aikana. Nämä alustat on suunniteltava ja rakennettava materiaaleilla, rakenteilla ja prosessointitekniikoilla, jotka vastaavat niiden käyttötarkoitusta. Olipa alusta sitten kevyitä komponentteja tai raskaita koneita, on ratkaisevan tärkeää valita oikea rakenne pitkän aikavälin tarkkuuden varmistamiseksi.

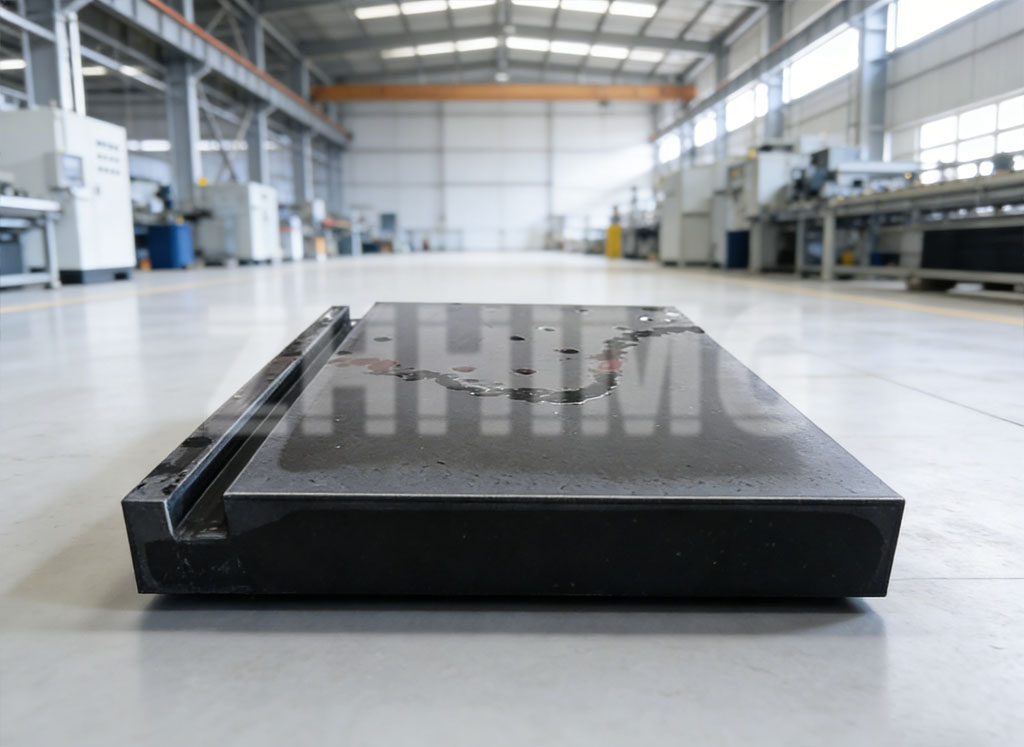

Kevyiden, tyypillisesti alle 500 kg painavien graniittialustojen suunnittelussa keskitytään tasapainoon korkean tarkkuuden ja kevyen rakenteen välillä. Näitä alustoja käytetään pääasiassa ympäristöissä, joissa vaaditaan suurta tarkkuutta, mutta alustan paino on minimoitava. Yleisesti käytetään materiaaleja, kuten hienorakeista mustaa kiillegraniittia, jonka kvartsipitoisuus on vähintään 30 %. Tämän materiaalin optimaalinen tiheysalue on 2,6–2,7 g/cm², mikä varmistaa jäykkyyden ja vähentää samalla painoa. Alustan paksuus vaihtelee tyypillisesti 50–80 mm:n välillä 1 m × 1 m mallissa, ja rakenteessa on alapuolella ontto uritettu rakenne. 200–300 mm:n välein olevat ja 30 mm:n leveydellä ja 40 mm:n korkeudella olevat rivat tarjoavat ihanteellisen tasapainon lujuuden ja painonpudotuksen välillä, tehden siitä 30 % kevyemmän kuin kiinteät rakenteet. Lisäksi alustan luontainen resonanssitaajuus on yli 50 Hz, mikä auttaa välttämään tärinöiden aiheuttamia häiriöitä.

Näiden alustojen suunnittelun tarkkuus on myös avainasemassa. Työpinnan tasaisuus on tyypillisesti alle 0,005 mm / 100 mm, mikä minimoi muodonmuutoksen jopa kohtuullisilla kuormilla. Kevytgraniittitasotkäytetään yleisesti optisten instrumenttien kokoonpanossa, pienten työkalujen kalibroinnissa ja vastaavissa sovelluksissa, joissa kosketus alustaan muodostaa yli 60 % laakerin kokonaispinta-alasta, estäen liiallisen paineen paikallisissa pisteissä.

Keskiraskaat, 500 kg:sta 5000 kg:aan painotetut lavat on suunniteltu erilaisilla prioriteeteilla. Näiden lavat vaativat myös suurempien kuormien kestämistä, vaikka niiden tarkkuustaso on korkea. Näissä lavassa suositaan keskirakeista graniittia, jonka maasälpäpitoisuus on tyypillisesti 40–50 %. Tiheyttä nostetaan 2,7–2,8 g/cm³:iin ja lavan paksuutta 100–150 mm:iin 1 m × 2 m mallissa. Alapuolella on ristikkovahvisteinen rakenne, jossa päärivat ovat 50 mm leveitä ja poikkirivat 30 mm leveitä muodostaen 100 × 100 mm:n ruudukon. Jännityspisteet on pyöristetty kulmista pitoisuuden vähentämiseksi. Tämä ristikkorakenne varmistaa, että lava säilyttää lujuutensa ja minimoi taipumisen.

Tarkkuuden lisäämiseksi näissä alustoissa on usein T-urat (leveydeltään 12–16 mm) kiinnikkeiden asennusta varten, ja urien välinen etäisyys vaihtelee 100 mm:stä 150 mm:iin. Urat on sijoitettu siten, että ne eivät heikennä alustan lujuutta, ja niiden vähimmäisetäisyys alapinnasta on 30 mm. Asennuksen aikana käytetään säädettäviä tukia kuorman tasaiseen jakamiseen, neljä tukipistettä neliömetriä kohden varmistaen, että kuorman poikkeamat pysyvät 5 prosentin sisällä. Näitä alustoja käytetään tyypillisesti koordinaattimittauskoneissa, keskisuurten muotintarkastuksissa ja vastaavissa sovelluksissa, joissa suurin sallittu taipuma on ≤ L/10000 (L on alustan pituus).

Yli 5000 kg:n kuormille suunnitellut raskaat alustat on rakennettu kestämään muodonmuutoksia massiivisten painojen alla. Nämä alustat on valmistettu karkearakeisesta graniitista, jonka kvartsikiteet ovat yli 2 mm:n kokoisia ja tiheys yli 2,8 g/cm³. Materiaalin puristuslujuus on tyypillisesti yli 200 MPa, ja alustojen paksuus vaihtelee 200–300 mm:n välillä 2 m × 3 m:n mallissa. Rakenne on tukeva, ja siinä on paksunnettu pohja (50 mm paksu), joka yhdistyy pääalustaan munanmuotoisen pohjan kautta epoksihartsisidoksella (leikkauslujuus ≥ 15 MPa).

Raskaiden alustojen asennus vaatii erityistä maan valmistelua. Betoniperustuksen tulee olla vähintään 300 mm paksu, ja siihen tulee upottaa Q235-materiaalista valmistettuja teräslevyjä. Perustuksen ja alustan välissä käytetään 3 mm paksua kloropreenikumikerrosta tasaisen jännityksen jakautumisen varmistamiseksi. Perustuksen kantokyvyn on oltava vähintään 0,3 MPa. Näitä alustoja käytetään esimerkiksi raskaiden työstökoneiden tarkastuksissa ja suurissa valuma-asetelmissa, joissa pitkäaikaisen virumismuodonmuutoksen tulisi pysyä alle 0,002 mm vuodessa.

Myös erityyppisten kantavien graniittitasojen testausstandardit vaihtelevat huomattavasti. Kevyille tasoille tehdään tärinätestejä (10–500 Hz:n pyyhkäisytaajuus, amplitudi 0,1 mm) sen varmistamiseksi, ettei resonanssia esiinny. Keskiraskaille tasoille tehdään staattinen kuormitustesti, joka on 1,2-kertainen niiden nimelliskapasiteettiin nähden, eikä muodonmuutos ylitä 0,001 mm 24 tunnin kuormituksen ja poiston jälkeen. Raskaille tasoille tehdään väsymiskestävyyden testaus 1000 kuormitus- ja purkusyklillä 80 %:n nimelliskuormalla sen varmistamiseksi, ettei halkeamia esiinny, mikä varmennetaan tunkeutumisvirheiden havaitsemisella.

Oikean graniittialustan valinnassa on tärkeää sovittaa suunnittelu sovelluksen erityisvaatimuksiin. Teollisuudenaloilla, jotka vaativat suurta tarkkuutta ja raskaita kuormituskapasiteetteja, oikean alustarakenteen valinta varmistaa pitkäaikaisen suorituskyvyn ja luotettavuuden. ZHHIMG ymmärtää räätälöityjen ratkaisujen merkityksen, jotka on räätälöity vastaamaan kunkin asiakkaan ainutlaatuisia tarpeita, ja tarjoaa laajan valikoiman graniittialustoja, jotka tarjoavat erinomaisen tarkkuuden, vakauden ja kestävyyden erilaisissa kuormitusolosuhteissa.

ZHHIMG tarjoaa laajan valikoiman graniittialustoja, jotka on suunniteltu vastaamaan eri teollisuudenalojen tarpeisiin tarkkuuskoneistuksesta raskaaseen tarkastukseen. Alustamme on suunniteltu korkeimpien laatustandardien mukaisesti poikkeuksellisen suorituskyvyn varmistamiseksi, tarjoten sekä tarkkuutta että luotettavuutta kuormitusvaatimuksista riippumatta. Sitoutumisemme innovaatioihin ja laatuun antaa meille mahdollisuuden toimittaa ratkaisuja, jotka kestävät aikaa ja tarjoavat sinulle ihanteellisen perustan tarkkuusvalmistustarpeisiisi.

Julkaisun aika: 22.12.2025