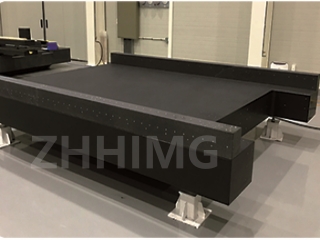

XYZT-tarkkuusportaalin liikkumisalusta käyttää graniittikomponentteja, joilla on monia erityisvaatimuksia asennus- ja virheenkorjausprosessissa. Tavanomaisten materiaalikomponenttien asennusprosessiin verrattuna on välttämätöntä antaa lisähallintaa avainlenkeille, jotta sen tarkkuusominaisuudet saadaan hyödynnettyä täysimääräisesti.

Perustuksen tuki ja tason säätö

Tavallisilla materiaalikomponenteilla on suhteellisen laajat vaatimukset perustusten tuelle, kun taas graniittikomponentit tarvitsevat vankemman ja tasaisemman perustusten tuen niiden suuren tiheyden ja hauraan rakenteen vuoksi. Ennen asennusta on varmistettava, että asennusmaan tai perustusalustan kantavuus on vähintään 2–3 kertaa laitteen kokonaispaino, ja että perustuksen tasaisuusvirhettä säädetään ±0,1 mm/m tarkkuudella vatupassilla. Asennusprosessin aikana käytetään ammattimaista kiilarautaa ja säätöpultteja alustan tasaisuuden hienosäätöön siten, että XYZT-alustan vaakasuora poikkeama ei ylitä ±0,05 mm/m mihinkään suuntaan. Tämä yhteys on ratkaisevan tärkeä, sillä graniittikomponenttien pieni poikkeama pitkäaikaisessa käytössä voi johtua paikallisista epätasaisista voimahalkeamista, jotka vaikuttavat alustan tarkkuuteen ja vakauteen.

Käsittely ja sijoittelu

Graniittikomponentit ovat painavia ja hauraita, ja niitä tulee käsitellä erittäin varoen. Tavallisista materiaaleista poiketen graniittikomponenttien nostaminen on yksinkertaista, ja niiden käsittelyssä on käytettävä ammattimaisia nostolaitteita, jotka on varustettu pehmeillä suojapehmusteilla törmäysten estämiseksi. Paikannusprosessissa alustan paikannusvirhettä hallitaan ±0,02 mm:n tarkkuudella käyttämällä tarkkoja mittauslaitteita, kuten laseretäisyysmittaria ja takymetriä. Verrattuna tavallisten materiaalikomponenttien asennuksen suhteellisen löyhiin paikannustarkkuusvaatimuksiin, graniittikomponenttien tarkka paikannus liittyy suoraan seuraavan liikkeen tarkkuuteen. Jos paikannus ei ole tarkka, se johtaa ohjauskiskon, johtoruuvin ja muiden voimansiirtokomponenttien epätasaiseen rasitukseen, pahentaa kulumista ja lyhentää alustan käyttöikää ja liikkeen tarkkuutta.

Yhdistä ja korjaa

Tavallisten materiaalikomponenttien liitosmenetelmät ovat monipuolisia ja niiden vikasietoisuus on korkea, kun taas graniittikomponenttien liitos vaatii erityistä huomiota. Käytettäessä erityistä sideainetta tai mekaanista liitosta on toimittava tiukasti prosessivaatimusten mukaisesti. Liimoja käytettäessä pinnoitteen paksuutta ja tasaisuutta on valvottava tarkasti, jotta varmistetaan sidoslujuus ja vältetään epätasaisen sideaineen paksuuden aiheuttama jännityskeskittymä. Mekaanisessa liitoksessa on valittava sopivat pultit ja mutterit, säädettävä kiristysmomentti ja estettävä graniitin halkeiluun johtava liiallinen kiristäminen. Liitoksen valmistuttua ultraäänivirheiden ilmaisinta ja muita laitteita käytetään liitososien havaitsemiseen sen varmistamiseksi, ettei niissä ole vikoja, ja alustan kokonaisrakenteen vakauden ja tarkkuuden ylläpitämisen varmistamiseksi.

Sähkö- ja ohjausjärjestelmien käyttöönotto

Sähkö- ja ohjausjärjestelmän virheenkorjausvaiheessa tavallisten materiaalikomponenttien herkkyys sähköisten parametrien hienosäädölle on suhteellisen alhainen, ja graniittikomponenttien tarkat ominaisuudet vaativat tarkempaa sähköparametrien yhteensovittamista. On tarpeen käyttää ammattimaista virheenkorjausohjelmistoa moottorin nopeuden, vääntömomentin ja muiden parametrien hienosäätöön, jotta alustan liikkeen kiihdytys- ja hidastusprosessi on tasainen ja tasainen sekä paikannus nopea ja tarkka. Alustan liikkeen tilan reaaliaikainen seuranta erittäin tarkkojen antureiden avulla, palaute ohjausjärjestelmälle optimointia ja säätöä varten, jotta alusta voidaan suorittaa tarkasti liikeohjeiden mukaisesti mikroni- tai jopa nanometritasolla, mikä antaa täyden hyödyn graniittikomponenttien tarkkuudesta.

Julkaisun aika: 14. huhtikuuta 2025