Erittäin tarkan valmistuksen maailmassa graniittisten mekaanisten komponenttien suorituskyky liittyy läheisesti niiden pintaominaisuuksiin – erityisesti karheuteen ja kiiltoon. Nämä kaksi parametria ovat enemmän kuin vain esteettisiä yksityiskohtia; ne vaikuttavat suoraan tarkkuusinstrumenttien tarkkuuteen, vakauteen ja luotettavuuteen. Graniittikomponenttien karheuden ja kiillon tekijöiden ymmärtäminen auttaa insinöörejä ja teknikkoja varmistamaan, että jokainen osa täyttää tarkkuussovellusten vaatimat tiukat standardit.

Graniitti on luonnonmateriaali, joka koostuu pääasiassa kvartsista, maasälvästä ja kiilteestä, jotka yhdessä muodostavat hienorakeisen, vakaan rakenteen, joka sopii erinomaisesti mekaanisiin ja mittausmenetelmiin. Graniitista valmistettujen mekaanisten komponenttien pinnan karheus vaihtelee tyypillisesti Ra 0,4 μm:stä Ra 1,6 μm:iin laadusta, kiillotusmenetelmästä ja käyttötarkoituksesta riippuen. Esimerkiksi graniittilevyjen tai -alustojen mittauspintojen karheusarvojen on oltava erittäin alhaiset, jotta varmistetaan tarkka kosketus instrumentteihin ja työkappaleisiin. Alhaisempi Ra-arvo tarkoittaa tasaisempaa pintaa, mikä vähentää kitkaa ja estää pinnan epätasaisuuksista johtuvat mittausvirheet.

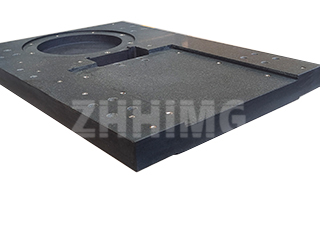

ZHHIMG:llä jokainen graniittikomponentti työstetään huolellisesti käyttäen erittäin tarkkoja hiontatekniikoita. Pintaa mitataan ja hiotaan toistuvasti, kunnes se saavuttaa halutun mikrotasaisuuden ja tasaisen rakenteen. Toisin kuin metallipinnat, jotka saattavat vaatia pinnoitteita tai käsittelyjä sileyden ylläpitämiseksi, graniitti saavuttaa hienon karheutensa luonnollisesti kontrolloidun mekaanisen kiillotuksen avulla. Tämä varmistaa kestävän pinnan, joka säilyttää tarkkuuden myös pitkäaikaisen käytön jälkeen.

Kiilto taas viittaa graniittipinnan visuaaliseen ja heijastavaan laatuun. Tarkkuuskomponenteissa liiallinen kiilto ei ole toivottavaa, koska se voi aiheuttaa valon heijastuksia, jotka häiritsevät optisia tai elektronisia mittauksia. Siksi graniittipinnat viimeistellään yleensä puolimattapintaisiksi – sileiksi koskettaa, mutta ilman peilimäistä heijastavuutta. Tämä tasapainoinen kiiltoaste parantaa luettavuutta mittauksen aikana ja varmistaa optisen vakauden tarkkuusinstrumenteissa, kuten koordinaattimittauskoneissa (CMM) ja optisissa vaiheissa.

Useat tekijät vaikuttavat sekä karheuteen että kiiltoon, mukaan lukien graniitin mineraalikoostumus, raekoko ja kiillotustekniikka. Korkealaatuinen musta graniitti, kuten ZHHIMG® Black Granite, sisältää hienojakoisia, tasaisesti jakautuneita mineraaleja, jotka mahdollistavat erinomaisen pinnan viimeistelyn vakaalla kiillolla ja minimaalisella pinnan aaltoilulla. Tämän tyyppinen graniitti tarjoaa myös erinomaisen kulutuskestävyyden ja mittapysyvyyden, jotka ovat elintärkeitä pitkäaikaisen tarkkuuden ylläpitämiseksi.

Graniittikomponenttien pinnan kunnon säilyttämiseksi asianmukainen huolto on välttämätöntä. Säännöllinen puhdistus pehmeällä, nukkaamattomalla liinalla ja syövyttämättömällä puhdistusaineella auttaa poistamaan pölyn ja öljyjäämät, jotka voivat vaikuttaa sekä karheuteen että kiiltoon. Pintoja ei saa koskaan hangata metallityökaluilla tai hankaavilla materiaaleilla, koska ne voivat aiheuttaa mikronaarmuja, jotka muuttavat pinnan rakennetta ja mittaustarkkuutta. Oikealla hoidolla graniitista valmistetut mekaaniset komponentit voivat säilyttää tarkkuuspinnan ominaisuutensa vuosikymmeniä.

Yhteenvetona voidaan todeta, että graniitista valmistettujen mekaanisten komponenttien karheus ja kiilto ovat ratkaisevan tärkeitä niiden toiminnalliselle suorituskyvylle tarkkuustekniikassa. Kehittyneiden valmistusprosessien avulla ZHHIMG varmistaa, että jokainen graniittikomponentti täyttää kansainväliset standardit pinnanlaadun, vakauden ja pitkäikäisyyden osalta. Yhdistämällä luonnongraniitin ainutlaatuiset fysikaaliset ominaisuudet huipputeknologiaan ZHHIMG tukee edelleen toimialoja, joilla tarkkuus ja luotettavuus määrittelevät menestyksen.

Julkaisuaika: 28.10.2025